-

工业木质素是制浆造纸工业所产生废液的主要成分,木质素的分子结构中含有酚羟基,而愈创木基和对羟苯基的邻空位具有一定的反应活性,可以在一定条件下参与苯酚、甲醛的缩合固化反应[1]。近年来造纸业排放出的草浆造纸黑液,由于其中含有大量的游离碱、硫化物和有机物,导致黑液碱性大、颜色深、臭味强、泡沫多,并大量消耗水中的溶解氧,严重污染了环境[2-3]。淀粉是以大规模、高效率生产与提纯的一种廉价的可再生的天然高分子材料,由于淀粉分子中含有糖苷键和易于发生化学反应的羟基,所以淀粉能和许多物质发生化学反应,这一性质是制备性能优异的胶黏剂的理论基础。本研究就是利用造纸黑液中所含有的木质素与淀粉进行反应,采用羟甲基化使之活化,同时寻找一种合理的配方,以此为原料代替部分价格较高的苯酚,用来合成淀粉-木质素酚醛树脂,以实现造纸黑液和淀粉的资源化利用,在保证胶合强度的前提下,尽可能降低生产成本。同时通过固化动力学模型的建立在理论上预测固化反应的进程。通过测定各种固化反应动力学参数,如固化活化能和反应级数等,对了解固化反应过程及反应机制具有重要意义。

HTML

-

化学试剂:苯酚(分析纯);甲醛溶液(37%,370.00 g·L-1,分析纯); 氢氧化钠(96%,960.00 g·kg-1,分析纯); 面粉(市售));硼砂(分析纯);工业淀粉(市售);工业碱木素(山东省潍坊市昌乐县世纪阳光纸业有限公司提供,工业碱法制浆黑液进行酸析沉淀而得到)。单板:杨木单板400.00 mm × 400.00 mm × 1.60mm,含水率8.00%~12.00%,浙江升华云峰新材股份有限公司提供。

-

试验热压机,型号为XLB-D500×500;恒温水浴锅;电子天平,感量为0.01 g;电子式人造板试验机,型号为MWD-10B;紫外分光光度计,型号为751-GW等;STA 409 PC同步热分析仪。

-

淀粉碱木素羟甲基化产物的制造:将一定量的淀粉、碱木素、硼砂、甲醛和水一起加入到装有搅拌器和温度计的500.00 mL三口烧瓶中,常温下开始加热,用300.00 g·kg-1氢氧化钠调节到pH 10.00,当反应进行到pH 7.00时终止反应,冷却后放料,得到淀粉碱木素羟甲基化产物。

淀粉-碱木素改性酚醛树脂的制造:将一定量的苯酚和氢氧化钠在水浴温度低于40.00℃的情况下加入到三口烧瓶中,反应20.00 min后,加入第1部分甲醛,升温到90.00~95.00℃时保温20.00 min,然后使其冷却到82.00 ℃,再加入第2部分甲醛和淀粉碱木素羟甲基化产物,升温到90.00~95.00 ℃,反应至黏度至5.50~6.00 Pa·s时(25.00 ℃),冷却放料,得到淀粉-碱木素改性酚醛树脂。

-

在改性酚醛树脂(PF)胶100份中加入面粉10份搅匀。施胶量为280.00~300.00 g·m-2(双面),人工辊涂。涂胶后闭合陈放1.00 h 后热压。压板温度(135±1) ℃,压力1.00 MPa,热压时间1.00 mm·min-1。胶合板性能检测压制的胶合板室温放置24.00 h 后检测。胶合强度按GB /T 17657-1999《人造板及饰面人造板理化性能试验方法》中4.15 规定中Ⅰ类板的标准检测,甲醛释放量按照干燥器法检测。

-

本研究应用差示扫描量热(DSC)法研究淀粉-碱木素改性酚醛树脂在不同温度下的固化行为,拟采用Kissinger方程和Crane方程通过研究固化过程升温速率β与固化放热峰特征温度(如峰顶温度Tp)之间的关系求得固化反应的动力学参数,根据测定的不同升温速率下固化过程DSC曲线的数据结果,由Kissinger方程求得固化反应的表观活化能;同时通过Crane方程求出反应级数,并利用线性回归相关理论来验证该模拟方程的拟合度,期望达到较好的固化行为模拟效果,另外利用Ozawa方程来验证由Kissinger方程计算得出的表观活化能。

采用STA409PC同步热分析仪,样品用量约20.00 mg,氮气流速为20.00 mL·min-1,从20.00~300.00 ℃,选择10.00,15.00,20.00,25.00 ℃·min-1 等4个升温速率对该树脂进行动态固化行为扫描。

1.1. 试验材料

1.1.1. 化学试剂和单板

1.1.2. 仪器设备

1.2. 制备淀粉-碱木素改性酚醛树脂

1.3. 3层胶合板制造与性能检测

1.4. 非等温DSC测试

-

分别研究碱木素与羟甲基化产物加入量不同时,胶合板的胶合强度与甲醛释放量的变化情况。碱木素用量按照羟甲基化产物总量的质量分数12.00%,14.00%,16.00%,18.00%,20.00%依次增加;羟甲基化产物加入量按照酚醛树脂中苯酚总量的质量分数6.00%,9.00%,12.00%,15.00%,18.00%依次增加。结果如下表 1。

碱木糸用里质里分数/% 不同羟甲基化产物加入量质量分数(%)下的胶合板胶合强度/MPa 6.00% 9.00% 12.00% 15.00% 18.00% 12.00 1.01 1.08 1.02 0.99 0.89 14.00 1.03 0.95 0.9 1.21 1.15 16.00 0.97 1.15 1.02 0.82 1.03 18.00 0.79 0.94 1.22 1.03 0.98 20.00 0.88 1.04 1.00 1.01 0.95 Table 1. Change of bond strength of plywood

由表 1可知:当碱木素用量与羟甲基化产物加入量以任何质量分数配比时,所制得的胶合板的胶合强度都符合国家Ⅰ类胶合板的胶合强度指标值规定(杨木胶合板Ⅰ类板胶合强度国家指标值≥0.70 MPa);当羟甲基化产物的加入量相同时,随着碱木素用量的依次增加,胶合板胶合强度的变化并不大;当碱木素用量相同时,随着羟甲基化产物加入量的增加,胶合板的胶合强度基本上呈现一种波动状态。但当碱木素用量为质量分数18.00%时,胶合板的胶合强度随着羟甲基化产物的增加,其胶合强度先上升后下降的趋势,当加入量为质量分数12.00%时,达到最大值(1.22 MPa),其原因可能是随着羟甲基化产物的增加,树脂的交联程度提高,分子量增加,胶合强度相应增加;但增加到一定程度后,树脂中羟甲基质量分数过多,与水结合的机率增加,树脂的防水性能下降,胶合板的胶合强度下降。

由表 2所知:用改性酚醛树脂胶所压制出的胶合板甲醛释放量都达到国家E1级板标准要求(国家标准0.50 mg·L-1≤E1≤1.50 mg·L-1);而当碱木素用量为质量分数18.00%,羟甲基化产物加入量为质量分数9.00%时,胶合板的甲醛释放量最小(其值为0.32 mg·L-1),这与纯酚醛树脂胶合板相比要高一些(纯酚醛树脂胶合板甲醛释放量一般是≤0.20 mg·L-1),原因可能是碱木素改性酚醛树脂的摩尔比偏高,树脂本身的游离甲醛量较高所致。研究发现,当碱木素用量为质量分数14.00%时,随着羟甲基化产物用量的增加甲醛释放量呈现增加的趋势,并且甲醛的释放量始终比其他各组都要大,导致这种情况出现的原因可能有以下4个方面:①在制作羟甲基化产物时,碱木素与甲醛未充分反应,羟甲基化产物中游离甲醛过高;②在制胶过程中,羟甲基化产物、甲醛、苯酚等原料未反应完全;③进行压板实验时,施胶量偏大;④测量甲醛释放量实验时,由于人为操作而导致的误差。 当羟甲基化产物加入量相同时,随着碱木素用量的增加,胶合板的甲醛释放量随碱木素用量的增加而减少,其原因是随着碱木素的增加,与甲醛反应的机率增加,树脂中游离甲醛质量分数相应减少,胶合板中的甲醛释放量自然就减少。

碱木糸用里质里分数/% 不同羟甲基化产物加入量质量分数(%)下的胶合板甲醛释放量/(mg·L-1) 6.00% 9.00% 12.00% 15.00% 18.00% 12.00 0.81 0.94 0.82 0.87 1.01 14.00 1.01 1.21 1.35 1.34 1.43 16.00 0.74 0.94 0.82 0.94 0.73 18.00 0.41 0.32 0.84 0.85 0.60 20.00 0.44 0.34 0.87 0.82 0.51 Table 2. Changes of the plywood formaldehyde emission

-

根据前期的研究结论,当碱木素用量为质量分数18.00%,羟甲基化产物加入量为质量分数9.00%时,胶合板的甲醛释放量最小,因此,以此为前题重点研究改性PF在10.00,15.00,20.00,25.00 ℃·min-1升温速率下的特征固化温度,以及同一升温速率下(10.00 ℃·min-1)的非等温固化特征温度。结果如表 3~4。

升温速率β/(℃_min-1) 起始固化温度Tp/℃ 峰顶固化温度Tp/℃ 终了固化温度Tf/℃ ΔT/℃ 固化时间tc/min 10.00 68.50 90.00 133.50 65.00 6.50 15.00 118.40 122.10 148.20 29.80 1.99 20.00 118.80 128.80 156.80 38.00 1.90 25.00 127.10 131.00 163.00 35.90 1.44 Table 3. Characteristic curing temperature at different heating rates

羟甲基化产物质里分数/% 特征温度/℃ Ti Tp Tf 6.00 67.50 88.00 107.40 9.00 67.10 89.70 106.10 12.00 68.50 90.00 109.50 15.00 68.70 92.00 110.00 18.00 70.30 92.30 139.60 Table 4. Characteristic curing temperature under the same heating rate

特征固化温度是指热固性树脂在某一固化条件下的固化特征温度,它可以用来描述热固性树脂的固化过程。从表 3中可以看出:随着升温速率的提高,改性PF的起始固化温度Ti、峰顶固化温度Tp、终了固化温度Tf都有提高,同时固化时间tc缩短。这是因为升温速率增加,单位时间内产生的热效应越大,产生的温度差就越大,固化反应的放热峰也就相应的向高温方向移动。

从表 4中可以看出:在升温速率相同的情况下,改性PF的峰顶固化温度Tp随着羟甲基化产物质量分数的增加而逐渐升高,而起始固化温度Ti和终了固化温度Tf并不是递增的,但可以看出还是有升高趋势。这说明羟甲基质量分数越高,固化反应所需热量越多,峰顶固化温度也就越高。当羟甲基加入量为质量分数18.00%时,峰顶固化温度Tp达到92.30 ℃,终了固化温度Tf达到139.60 ℃,比15.00%加入量的终了固化温度Tf高了29.60 ℃,因此,为了节约能源,羟甲基化产物的加入量必须控制在质量分数15.00%以下。

-

Kissinger方程[4]是对多个升温速率下的DSC曲线进行动力学处理的方法。它假设固化反应的最大速率发生在固化反应放热峰的峰顶温度,反应级数n在固化过程中保持不变。

Kissinger方程如下:

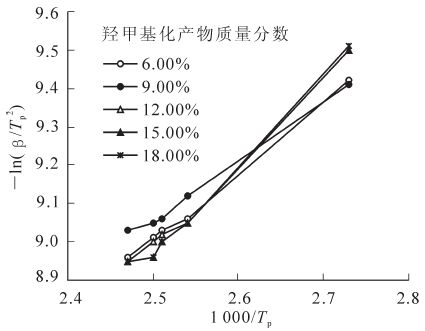

其中:Tp为该改性酚醛树脂固化反应放热峰的峰顶温度,β为升温速率,可表达为β=dα/dt。根据Kissinger方程可知,A和Ea的值可由-ln(β/T2p)对1/Tp作图得到。实验中不同羟甲基质量分数的改性PF的-ln(β/T2p)~1/Tp的关系如图 1所示。只要知道-ln(β/T2p)对1 000/Tp作图所得直线的斜率值,就可知固化活化能Ea这一基本动力学常数。

通过Kissinger方程的应用来验证当羟甲基加入量为质量分数15.00%时的相关系数r,同时证明模型采用是否得当。假设回归方程的模型:

其中:y=-ln(β/T2p),x=1 000/Tp。b1和b0系数的求解利用最小平方法求出:b1=∑[(xi-x)(yi-y)]/∑(xi-x)2。其中:x=2.56,y=9.13,可以得出b1=2.108。b0=y-b1x=9.13-2.108×2.56=3.734。则回归方程:

并可求出Ea=2.108×R=17.53 kJ·mol-1。

通过r的计算验证回归方程的拟合度:

其中:SSR为回归平方和,SST为总平方和。将x分别代入后得到y的数值分别为9.53,9.07,8.98,8.94代入上式后得:r2=0.784,则r=0.885,根据线性回归相关理论可以知道:当0.75<|r|<1.00时,则表明相关性很强[5]。我们例子中r=0.885,表明了-ln(β/T2p)与1/Tp之间具有很强的正线性相关性,同时也说明了我们模型采用得当。同理,依据此法算出各组Ea和r,结果如表 6。

羟甲基化产物质量分数/% 升温速率β(℃·min-1) Tp/℃ Ea/(kj·mol-1) 相关系数r 6.00 10.00 88.00 14.88 0.81 15.00 125.50 20.00 128.70 25.00 129.20 9.00 10.00 89.70 15.97 0.80 15.00 130.70 20.00 132.80 25.00 128.00 12.00 10.00 90.00 17.53 0.89 15.00 122.10 20.00 128.80 25.00 131.00 15.00 10.00 92.00 17.87 0.84 15.00 125.00 20.00 127.80 25.00 130.40 18.00 10.00 92.30 18.86 0.88 15.00 120.00 20.00 129.40 25.00 128.20 Table 6. Curing kinetics parameters of starch-alkali lignin modified phenolic resin by Kissinger calculation

从表 6中可以看出:高质量分数羟甲基的改性酚醛树脂在固化过程中具有的活化能比低质量分数羟甲基的改性酚醛树脂要高,这就意味着高质量分数羟甲基的改性酚醛树脂固化时需要较多热量,羟甲基不宜加入过多。同时根据线性回归的相关理论,考察相关系数的数值,其值都在0.80至1.00之间,表明我们假设的模型线性相关很强,从而验证了该模型的正确性。

-

Ozawa法[6-7]避开了反应机制函数的选择而直接求出E值。与其他方法相比,它避免了因反应机制函数的假设不同而可能带来的误差。因此,往往被其他学者用来检验由他们假设反应机制函数的方法求出的活化能值,这是Ozawa法的一个突出优点。Ozawa法的一个实验基础是,对于同一个固化体系而言,DSC曲线峰顶处的反应程度与升温速率无关,是一个常数[8]。Ozawa方程为:

其中:G(α)为与转化率有关的函数;Ea为自由能(J·mol-1;R为气体常数(8.314);A为常数。由于在不同β下,选择相同α,则G(α)是一个恒定值,这样lg β与1/Tp即呈线性关系,从斜率可求出Ea值。斜率为k=-0.456 7Ea /R,所以,固化活化能Ea为-kR/0.456 7。

以Kissinger法举的例子(羟甲基化产物质量分数为15.00%)为背景,以lg β作为因变量(y),1/Tp作为自变量(x),利用其模型仍为y=b1x+b0,而该b1=-0.456 7Ea /R,从而即可得到Ea=23.96 kJ·mol-1。

同理,依据此法算出各组利用Ozawa法计算得出的Ea,从而进行比较(表 7)。

羟甲基化产物质量分数/% EA/(KJ·mol-1) Kissinger Ozawa 6.00 14.88 21.28 9.00 15.97 22.49 12.00 17.53 23.96 15.00 17.87 24.26 18.00 18.86 25.21 Table 7. Curing activation energy value comparison table by Kissinger and Ozawa calculation

由表 7可以看出:用Kissinger法计算的固化活化能值比Ozawa法计算的活化能略低,虽然这2种计算方法不同,但2种方法计算得到的活化能的大小顺序是一致的,从而验证了Kissinger法所得到的固化动力学结论:高质量分数羟甲基的改性酚醛树脂在固化过程中具有的活化能比低质量分数羟甲基的改性酚醛树脂要高,这就意味着高质量分数羟甲基的改性酚醛树脂固化时需要较多热量,羟甲基不宜加入过多。

-

由Crane方程[9]求淀粉-碱木素改性酚醛树脂固化反应级数:

当ΔEa /nR≥2Tp时,则2Tp可以忽略,以羟甲基加入量为质量分数15.00%,说明Crane方程的计算过程。采用回归方程的模型仍然为:

其中:y=ln β,x=1 000/Tp。b1和b0系数的求解利用最小平方法求出:

其中:x =2.560;y =2.810,可以得出:b1=-2.882,b0=y -b1x =2.810+2.882×2.560=10.188。则回归方程为:

直线斜率k=-2.882代入Crane方程,得固化反应级数n =0.730。同理,通过对其余不同羟甲基质量分数的改性酚醛树脂的反应级数的测定,发现其反应级数为0.69~0.86,反应级数为小数说明淀粉-碱木素改性酚醛树脂的固化反应是一个复杂反应。

2.1. 碱木素与羟甲基化产物加入量对胶合板胶合强度与甲醛释放量的影响

2.2. 淀粉-碱木素改性酚醛树脂(PF)差示扫描量热(DSC)分析

2.3. Kissinger法计算淀粉-碱木素改性PF的固化活化能

2.4. 利用Ozawa法验证kissinger法所得到的固化活化能

2.5. 淀粉-碱木素改性PF固化反应级数的测定

-

胶合板的胶合强度都符合国家Ⅰ类胶合板规定指标值,当碱木素为质量分数18.00%,羟甲基化产物加入量为质量分数12.00%时,胶合板的胶合强度最大(xa=1.22 MPa)。

胶合板的甲醛释放量为0.30~1.50 mg·L-1,且当碱木素用量为质量分数18.00%,羟甲基化产物加入量为质量分数9.00%,胶合板的甲醛释放量最小(0.32 mg·L-1)。

淀粉-碱木素改性酚醛树脂的固化反应是一个放热反应。随着升温速率的提高,酚醛树脂的起始固化温度Ti,峰顶固化温度Tp,终了固化温度Tf都有提高,同时固化时间tc缩短。

Kissinger法和Ozawa法计算得到的活化能的大小顺序是一致的。低质量分数羟甲基的改性酚醛树脂(PF)在固化过程中具有的固化活化能比高质量分数羟甲基的改性PF要低,这就意味着高质量分数羟甲基的改性PF固化时需要较多热量。因此,改性(PF)的羟甲基质量分数越高,固化反应的活化能就越高,不宜添加过多羟甲基。

通过对该胶固化反应级数的测定,发现其反应级数为0.69~0.86,反应级数为小数说明淀粉-碱木素改性酚醛树脂的固化反应是一个复杂反应。

DownLoad:

DownLoad: