-

为了保护自然资源,高效利用木材资源,一些发达国家在利用回收的木材废弃物研制木质新材料等方面开展了大量的研究工作。目前,在德国、意大利、日本等国家,废旧木材已经成为他们最重要的木材资源,并得到了广泛应用。其中,最重要的是在这些国家已经形成了废旧木材回收利用体系。在意大利和德国由于垃圾分类和废料回收管理系统比较健全,废旧木材集中比较容易[1]。中国是一个人口众多、森林资源相当匮乏的国家[2]。进入21世纪以来,中国的木材及木制品行业一直保持着高速发展的势头。“十一五”期间,中国人造板行业的规模和产品质量实现了跨越式发展和提高,成为了全球人造板生产、消费和进出口贸易的第一大国[3]。目前,不仅胶合板厂生产所需的原木供应紧张,用于制造纤维板和刨花板的小径材和枝桠材供应也吃紧。与此同时,每年大约有10%的人造板及其制品被淘汰,如这10%被回收再利用,就可节省426万m3的人造板,按生产1.0 m3人造板能节约1.5 m3木材计算,就相当于节约了木材资源639万m3[4-5]。因此,废旧人造板资源的回收与再利用是节约木材资源和实现人造板工业可持续发展的重要途径。随着中国经济飞速发展[6],城市建设中使用了大量的建筑用水泥模板胶合板,产生了大量废弃建筑用水泥模板,对于处理这些日益增加的废弃木质材料,要花费大量的资金包括土地占地费用、运输费用、填埋费用等等[7],并且给环境带来了极大地负面影响。近年来,废旧木材的回收利用已经引起的中国国家政府部门、科研、教育单位和有关企业的高度重视[8-10]。本研究对废弃的杨木水泥模板和分离的纤维的特性进行分析;在不同制造工艺条件下研制纤维板,分析板材性能的影响因素,并与新鲜杨木纤维板进行对比,以论证废弃杨木水泥模板纤维生产制造纤维板的可行性。

HTML

-

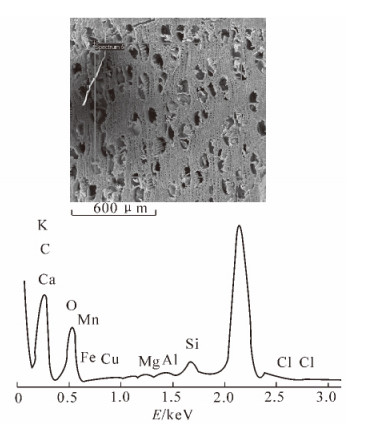

脲醛树脂胶黏剂(江苏沭阳大江木业有限公司提供),黏度113(涂-4黏度计),固含量65.0%,pH 7.64;废弃杨木水泥模板(图 1),取自南京浦口建筑工地;新鲜杨木单板,取自江苏泗阳。

-

利用刀片等辅助工具分离废弃杨木水泥模板单板,将单板切削成顺纹理方向长约2 mm,垂直纹理方向宽1 cm的试件。并使用刀片切削垂直纹理方向的横截面,使表面平整光洁。将试样进行干燥处理,对干燥后的样品进行喷金镀膜处理,并利用英国牛津EDS250能谱仪器进行原材料的能谱测试;将新鲜杨木单板使用同样的方法进行处理;每种实验试件准备3组。

-

将废弃杨木水泥模板纤维及新鲜杨木纤维分离后进行干燥处理,干燥至含水率为8%左右。在单位体积为1 000 cm3的框架内装满的纤维,使纤维有足够的自然分散度,并进行称量;每种纤维取10组来测量。

-

利用振荡试平筛机对废弃杨木水泥模板纤维及新鲜杨木纤维进行筛选分类,筛子的目数为:10目,20目,30目,40目,60目,80目;各种实验试件准备5组。

-

废弃杨木水泥模板纤维、新鲜杨木纤维各取样10~15 g,在纤维长度方向上,选取测试样品的上、中、下3点作为测试区域,利用EDS250能谱仪器进行能谱测试。

-

将废弃杨木水泥模板和新鲜杨木单板制得的纤维干燥至含水率8.0%左右,施胶量(胶固体含量)为绝干纤维质量的14.0%,氯化铵的添加量为胶黏剂固体质量的1.5%,石蜡乳液的添加量为纤维绝干质量的1%。将拌胶后的废弃杨木水泥模板纤维及新鲜杨木纤维铺装成300 mm × 300 mm × 10 mm的板坯,各种板材的目标密度分别为0.65,0.70,0.75,0.80,0.85 g·cm-3,各重复1次·条件-1。在目标密度为0.75 g·cm-3的条件下,施胶量分别为8.0%,10.0%,12.0%和14.0%,氯化铵的添加量为胶黏剂固体质量的1.5%,石蜡乳液的添加量为纤维绝干质量的1.0%,分别以新鲜杨木纤维及废弃杨木水泥模板纤维为原料,压制板材,板材的规格不变。热压工艺参数:热压时间为6 min,热压温度为160 ℃,热压压力为3 MPa。将制备好的纤维板在室温下放置72 h,按照中国国家标准GB/T 17657-1999测定24 h吸水厚度膨胀率(TS),弹性模量(MOE),静曲强度(MOR)和内结合强度(IB)。GB/T 11718-2009《中密度纤维板》中规定,在板厚度范围 > 9~13 mm,产品的内结合强度(IB)≥0.5 MPa,静曲强度(MOR)≥24 MPa,弹性模量(MOE)≥2 400 MPa,吸水厚度膨胀率(TS)≤12.0%。

1.1. 试验材料

1.2. 试验方法

1.2.1. 废弃杨木水泥模板能谱分析

1.2.2. 纤维堆积密度

1.2.3. 纤维筛分值

1.2.4. 纤维能谱分析

1.2.5. 纤维板的制备

-

图 2和图 3分别为废弃杨木水泥模板与新鲜杨木单板横切面上的能谱测试范围以及2种单板表面元素含量的示意图。从表 1可以看出:水泥模板表面的碳元素的含量比新鲜杨木单板表面的碳元素含量高,而水泥模板表面的氧元素含量比杨木单板低,这主要是由于在利用杨木板材作为基材制备水泥模板过程中,杨木单板在热压过程中发生了一定的碳化,使得碳元素含量增加,而氧元素含量减小。新鲜杨木单板除碳氧原素以外元素的含量为3.51%,而水泥模板为3.63%,说明水泥模板内部的无机物的含量较杨木单板多,这主要是因为在制备水泥模板过程中有一定量的胶黏剂浸入到板材内部,使得其表面的无机元素含量增加。

元素 新鲜杨木单板表面原子含量百分比/% 废弃杨木水泥模板表面原子含量百分比/% 碳C 33.52 35.43 氧O 62.97 60.94 钠Na 0.43 0.74 镁Mg 0.14 0.37 铝Al 0.20 0.31 硅Si 0.05 0.25 氯Cl 0.40 0.26 钾K 0.55 0.03 钙Ca 0.34 0.33 锰Mn 0.10 0.12 铁Fe 0.35 0.37 铜Cu 0.95 0.85 总计 100 100 Table 1. Atomic ratio of poplar veneer surface and deserted poplar cement formwork surface

-

纤维堆积密度是衡量纤维质量的指标。废弃杨木水泥模板和新鲜杨木单板制得纤维的平均堆积密度是相同的,2种纤维的密度约20.5 kg·m-3。通过生产实践可知:制备合格的中密度纤维板制品,纤维松散密度在16.0~22.0 kg·m-3(纤维含水率约为8.0%)范围。如果纤维堆积密度过大,纤维短、细,会造成强度低,耐水性能差[11]。从纤维堆积密度实验来看,废弃杨木水泥模板纤维与新鲜杨木纤维的堆积密度数值基本相同,说明新鲜杨木单板经压缩后,对纤维的质量没有明显影响。这主要是因为废弃杨木水泥模板的细胞腔虽然产生了部分变形,但细胞仍然保持完整性,没有被压溃;另一方面废弃杨木水泥模板经过高温蒸煮后其原有的变形得以恢复,细胞形态恢复后和新鲜杨木板材的细胞形态接近或相同。

-

由于纤维筛分值反映了纤维的大小、长短、粗细,是反映纤维质量的重要指标,纤维的分离度相同,筛分值不同,板制品的性能也不同,不同筛分值的纤维制得的板材性能也不同。根据实际生产经验对纤维质量的评价,粗纤维含量( > 14目)含量不宜超过20.0%,中长纤维(28~100目)含量为50.0%~60.0%,细小纤维( > 200目)含量不宜超过30.0%。由图 4可知:鲜杨木纤维筛分平均值为30~80目的纤维占总量的64.4%,废弃杨木水泥模板纤维为81.1%,可见,废弃杨木水泥模板纤维中小纤维累加值高于新鲜杨木纤维。中小纤维累加值越高,所制得纤维板的物理力学性能越好[11]。

-

从表 2可以看出:新鲜杨木纤维和废弃杨木水泥模板纤维选取不同点进行测试时,元素含量差异很大,这在一定程度上说明了新鲜杨木的变异性很大。但从平均值看,新鲜杨木纤维中碳元素的含量比废弃杨木水泥模板纤维少1.68%,氧元素的含量水泥模板纤维比杨木纤维低7.81%,与对原材料的测试的结果相同。

元素 第1点 第2点 第3点 平均值 新鲜杨木纤维/% 废弃杨木水泥模板纤维/% 新鲜杨木纤维/% 废弃杨木水泥模板纤维/% 新鲜杨木纤维/% 废弃杨木水泥模板纤维/% 新鲜杨木纤维/% 废弃杨木水泥模板纤维/% 碳C 36.56 33.39 58.93 62.06 30.95 36.03 42.15 43.83 氧O 59.82 53.83 39.74 36.12 62.78 48.94 54.11 46.3 钠Na 0.21 0.38 0.08 0.20 0.12 0.59 0.14 0.39 镁Mg 0.27 0.07 0.08 0.01 0.45 0.11 0.27 0.06 铝Al 0.04 1.57 0.07 0.09 0.22 0.30 0.11 0.65 硅Si 0.06 0.05 0.06 0.05 0.40 0.52 0.17 0.21 氯Cl 0.25 1.20 0.12 0.10 0.40 0.76 0.26 0.69 钾K 0.28 1.22 0.09 0.20 0.25 0.09 0.21 0.50 钙Ca 1.76 6.62 0.50 0.69 3.57 7.18 1.94 4.83 铜Cu 0.76 1.67 0.33 0.49 0.86 5.48 0.65 2.55 Table 2. Major elements of the two kinds of fibers

-

根据图 5可知:随着板密度的增加,2种纤维板的力学性能呈上升的趋势。废弃杨木水泥模板制备纤维板的各项力学性能基本上都优于新鲜杨木制备的纤维板。板材密度从0.65 g·cm-3增加到0.70 g·cm-3时,2种纤维板的内结合强度(IB),静曲强度(MOR),弹性模量(MOE)增幅不十分明显,但废弃杨木水泥模板纤维板的力学性能增幅高于新鲜杨木纤维板,24 h吸水厚度膨胀率(TS)降幅高于新鲜杨木纤维板。新鲜杨木纤维板的弹性模量(MOE),静曲强度(MOR)和内结合强度(IB)分别增加了10.95%,3.08%及4.88%,其24 h吸水厚度膨胀率(TS)的下降比较缓慢仅为7.95%;废弃杨木水泥模板纤维板的弹性模量(MOE)从1 615 MPa升到1 860 MPa,增加15.17%,板的静曲强度(MOR)值增加了14.26%,内结合强度(IB)增加9.30%,板的24 h吸水厚度膨胀率(TS)从19.70%下降到17.53%,下降幅度为12.38%。而板密度从0.70 g·cm-3增加到0.75 g·cm-3时,2种纤维板的各项力学性能都得到了明显的提高,废弃杨木水泥模板纤维板的弹性模量(MOE),静曲强度(MOR)和内结合强度(IB)分别从1 860 MPa,26.67 MPa,0.47 MPa增加到3 183 MPa,37.13 MPa,1.02 MPa,其值增加分别为71.12%,39.22%及117.02%,板24 h吸水厚度膨胀率(TS)从17.53%下降到13.12%,下降幅度高约达33.60%。在这密度范围内新鲜杨木纤维板的内结合强度(IB)从0.43 MPa增加到0.95 MPa,提高了120.93%,弹性模量(MOE)和静曲强度(MOR)分别增加了67.16%及34.36%,而24 h吸水厚度膨胀率(TS)从19.87%下降到14.15%,下降幅度达40.42%。但板密度从0.75 g·cm-3增加到0.85 g·cm-3时,纤维板的各项力学性能有所变化,但变化幅度不明显。2种板材的弹性模量(MOE)有下降趋势,板的静曲强度(MOR)和内结合强度(IB)有所提高但是提高幅度不大,板材的24 h吸水厚度膨胀率(TS)出现增大的趋势,变化幅度也不明显。造成这种现象的原因是在复合材料中,在一定范围内提高密度有利于基体之间形成连续和均匀的界面层,在承受载荷时,界面层就能更有效地传递应力,从而提高板材的宏观静曲强度和弹性模量。但当密度过大时,压缩比增大,会使部分纤维单元的细胞压溃,从而使力学性能增幅减小。虽然提高密度使板材内部纤维单元之间更为紧密,板材内部空隙率降低,但是由于纤维板是在纤维被压缩的情况下成型的,高密度的板材内部的回弹应力往往要高于低密度的板材,且同样存在细胞压溃破坏的可能,所以内结合强度(IB)增加变缓。而当板材浸入到水中后就会产生回弹,纤维板24 h吸水厚度膨胀率(TS)的试验结果是由板材的回弹以及板材内部空隙率共同作用的结果,所以在0.75 g·cm-3的基础上再增加密度,24 h吸水厚度膨胀率(TS)出现增大的趋势。当纤维板的密度等于大于0.75 g·cm-3时,纤维板的静曲强度、弹性模量、内结合强度均达到国家标准,吸水厚度膨胀率则略高于国家标准。综合考虑,废弃杨木水泥模板制成的纤维板密度约为0.75 g·cm-3时板材的力学性能优于其他密度的板材。在2.3节纤维筛分值分析中可知废弃杨木水泥模板制得纤维中的中小纤维累加值高于杨木纤维,所以在相同的树种条件下,在一定范围内,中小纤维累加值越高,所制得纤维板的物理力学性能越好[11]。废弃杨木水泥模板制备过程中有一定量的胶剂浸入到板材内部,使得其表面的碳元素含量增加,在2.1节水泥模板能谱分析中已得到验证。同时对纤维能谱分析中也得到新鲜杨木纤维中碳元素的含量比废弃杨木水泥模板纤维少1.68%。因此,废弃杨木水泥模板与新鲜杨木分离出纤维的元素含量会有一定的差异。原材料以及纤维的能谱测试结果已表明:废弃杨木水泥模板内部的无机物的含量高于新鲜杨木单板,分离出的2种纤维中的元素含量也有差异。纤维的质量与其元素含量的不同,所制得纤维板的质量也会不同。这是废弃杨木水泥模板制备纤维板的各项物理力学性能略高于新鲜杨木制备纤维板的主要原因。

-

为了在生产过程中更节省原材料,本实验在不同施胶量的4个水平条件下进行制备纤维板。如图 6A所示,废弃杨木水泥模板纤维板、新鲜杨木纤维板的弹性模量(MOE)随着施胶量的增加而增大。试验结果表明,当施胶量为8%时,废弃杨木水泥模板和新鲜杨木纤维板的弹性模量值分别为2 305.47 MPa和2 223.43 MPa,低于国家纤维板标准的要求;同样施胶量10%也未能达到标准要求;当施胶量等于大于12%时,废弃杨木水泥模板和新鲜杨木纤维板的弹性模量值都超过国家标准规定的2 500 MPa的要求,施胶量为14%时达到最高值。在不同的施胶量条件下,废弃杨木水泥模板的纤维板的弹性模量值都高于新鲜杨木单板。无论是废弃杨木水泥模板纤维还是新鲜杨木纤维制备的纤维板的静曲强度值均随着施胶量增加呈上升的趋势。从图 6B可以看出:在相同的工艺条件下,废弃杨木水泥模板纤维板的静曲强度(MOR)高于杨木纤维板。在施胶量为8.0%,10.0%,12.0%,14.0%时,废弃杨木水泥模板纤维板的静曲强度值分别为21.54,23.31,27.92,37.13 MPa,新鲜杨木纤维板的静曲强度值分别为20.54,22.87,26.26,28.78 MPa。在施胶量12%及以上时,2种纤维板的静曲强度(MOR)都达到国家标准规定值22 MPa的要求。由图 6C看出,2种纤维制备的纤维板的内结合强度(IB)都随着施胶量的增加而增大,且废弃杨木水泥模板纤维板的内结合强度高于新鲜杨木纤维板。在施胶量为10.0%,12.0%,14.0%条件下,2种原料制备的纤维板的IB都达到国家标准规定值0.5 MPa的要求。根据试验结果可知,当板密度为0.75 g·cm-3时,废弃杨木水泥模板纤维板和新鲜杨木纤维板的吸水厚度膨胀率随着施胶量增加而减小。这主要是因为胶黏剂起了堵塞细胞腔的作用,减少了水分移动通道。但在研究的4种施胶量水平条件下,板材的吸水厚度膨胀率依然没有达到国家标准值小于12%的要求。由图 6D可知:在相同的施胶量条件下,新鲜杨木纤维板的24 h吸水厚度膨胀率(TS)均比废弃杨木水泥模板纤维板的高。总之,在相同施胶量下,废弃杨木水泥模板纤维压制纤维板的弹性模量、静曲强度、内结合强度高于新鲜杨木纤维压制的纤维板,同种原料纤维在不同施胶量条件下压制的纤维板的物理力学性能也不同,板材的力学性能随着施胶量的增加而增大,而24 h吸水厚度膨胀率(TS)则随着施胶量的增加而减小,当施胶量为12.0%时,板材的物理力学性能满足国家标准值的要求。

2.1. 废弃杨木水泥模板能谱分析

2.2. 纤维堆积密度

2.3. 纤维筛分值

2.4. 纤维能谱分析

2.5. 纤维板的研究

2.5.1. 板密度对纤维板物理力学性能的影响

2.5.2. 施胶量对纤维板物理力学性能的影响

-

废弃杨木水泥模板表面碳元素比新鲜杨木单板表面碳元素含量要高,而表面氧元素含量比新鲜杨木单板低,且内部无机物的含量较新鲜杨木单板高。所制得的废弃杨木水泥模板纤维和新鲜杨木纤维的元素含量也有差异,废弃杨木水泥模板纤维中的碳元素比新鲜杨木高出1.68%,氧元素低7.81%。废弃杨木水泥模板纤维和新鲜杨木纤维的堆积密度数值基本相同,说明废弃杨木水泥模板中的杨木单板经压缩后,纤维质量没有发生显著变化。纤维筛分值结果表明:废弃杨木水泥模板中小纤维累加值高于杨木纤维,这是废弃杨木水泥模板制备纤维板的各项力学性能都优于新鲜杨木纤维制备的纤维板的一个重要原因。在不同密度条件下,废弃杨木水泥模板纤维板的各项力学性能都优于新鲜杨木纤维板。板材的弹性模量、静曲强度、内结合强度随着板密度的增加有上升的趋势,吸水厚度膨胀率随着板密度的增加出现先减小后增大的趋势。当密度为0.75 g·cm-3时,废弃杨木水泥模板纤维板的物理力学性能最优。

在相同施胶量条件下,废弃杨木水泥模板纤维压制纤维板的理化性能高于新鲜杨木纤维板;同种原料纤维压制的纤维板的物理力学性能也不同,板材的力学性能随着施胶量的增加而增大,而24 h吸水厚度膨胀率(TS)则随着施胶量的增加而减小;当施胶量大于等于12.0%时,板材的内结合强度(IB),静曲强度(MOR)和弹性模量(MOE)性能均能满足国家标准值的要求。

DownLoad:

DownLoad: