-

竹材人造板是以竹材为原料,经过一系列的机械和化学加工,在一定的温度和压力下,借助胶黏剂或竹材自身结合力的作用,胶合而成的板状材料[1]。20多年来,中国竹材的开发得到了很大的发展[2]。出现了如竹材胶合板、竹蔑帘复合板、竹帘人造板等一批有代表性的工业化产品[3],在一定程度上缓解了木材供应的短缺,弥补了木材制品的不足。但是,以上3种竹材人造板的单元材料都是竹条(竹篾),特别是竹帘胶合板生产企业的原料(竹帘)收购质量控制仅仅局限于竹帘编织的疏密,而对同一竹帘中竹片的厚度均匀性、形态特征、缺陷等问题不够重视,生产过程中只是根据经验粗略的组坯,导致产品质量参差不齐,既浪费原料,又使产品内应力增加,稳定性较差。为了解决上述问题,研究了在同一层中采用不同质量(包括厚度均匀性、形态特征、缺陷等)的竹片制造竹帘胶合板,通过对其纵向静曲强度和弹性模量的测试和分析,寻求竹片的厚度误差允许值以及缺陷和形态特征要求,以便于在相同密度下生产出具有较高强度的竹帘胶合材。

HTML

-

竹片由浙江省江山市某竹业有限公司提供,规格:厚竹片450.0 mm × 18.0 mm (14.0~25.0 mm) × 3.0 mm;薄竹片450.0 mm × 15.0 mm × 1.2 mm。不同类型竹片的形态特征见表 1。胶黏剂为固含量为28%的水溶性酚醛树脂浸渍胶,由浙江省江山市某竹业有限公司供应。

类别 厚度误差/mm 表面状况及缺陷 有无竹黄层 不规则弯曲情况/mm A类 < ±0.2 表面光洁无缺损 无竹黄 ≤0.5 B类 ±0.2~±0.4 表面光洁无缺损 无竹黄 0.5~1.5 C类 ±0.4~±0.6 表面粗糙无缺损 有少量竹黄 1.5~2.5 D类 ±0.6~±0.8 表面粗糖少量缺损 有大量经碾压竹黄 2.5~3.5 E类 > ±0.8 表面粗糙有缺损 有大量未经碾压竹黄 3.5~4.5 Table 1. Morphological characteristics of different types of bamboo

-

XLB-D500×D500×1平板硫化机,JA2003电子天平,MWD-50微机控制式木材万能试验机,推台锯,烘箱,游标卡尺,卷尺,厚度规等。

-

试验制板工艺流程为竹片选材→干燥→称量→施胶→凉干(干燥)→铺装→胶合→取样→检测。

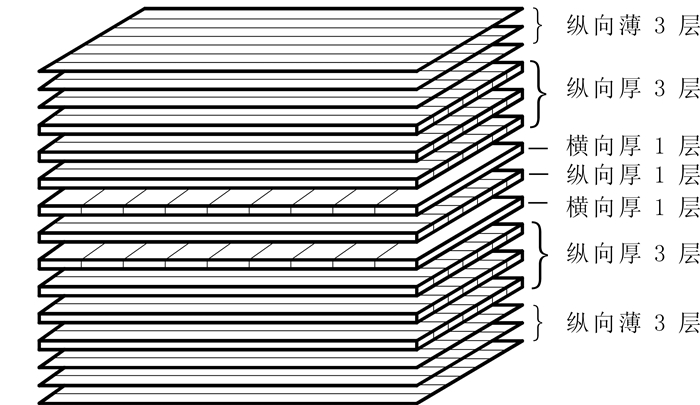

试验设计密度为850~880 kg·m-3的竹帘胶合板,厚、薄竹片浸胶时间都为5 min,铺装时采用以中间层对称的原则,自下而上为:纵向3层薄竹片,纵向3层厚竹片,横向1层厚竹片,纵向1层厚竹片(芯层),横向1层厚竹片,纵向3层厚竹片,纵向3层薄竹片(图 1)。在上下各盖1层脱膜纸,然后再覆盖上钢板。采用厚度为32.0 mm的厚度规。

热压参数为:热压温度为(140±5) ℃,压力为3.5~4.0 MPa。等待上下压板温度达到要求后将板坯放入热压机进行45 min热压,然后冷却到70 ℃以下取出,自然存放48 h[4-7]。

每一种竹片各制得4块竹帘胶合板,用推台锯机锯成350.0 mm × 210.0 mm × 32.0 mm(长×宽×厚)的样品块,再将样品块锯成350.0 mm × 50.0 mm × 32.0 mm(长×宽×厚)的条形竹胶板4块,即同类竹片制得的板材检测试样共16块,用于检测静曲强度(MOR)与弹性模量(MOE)。将同一块板上的4个试样数据取平均值,记录试验结果如表 2(表 2中同一块竹胶板上的4个试件只列出性能平均值,如E:1-1表示E类竹片制得的1-1号竹胶板上4个试件的纵向静曲强度及弹性模量的平均值,以此类推)。

试件序号 纵向静曲强度/MPa 弹性模量/MPa E:1-1 39.1 5 051.0 E:1-2 45.7 5 555.8 E:1-3 41.8 4 680.2 E:1-4 38.4 5 366.9 D:2-1 62.6 5 442.2 D:2-2 70.0 5 804.6 D:2-3 66.9 5 243.6 D:2-4 61.3 5 307.4 C:3-1 62.5 5 621.1 C:3-2 82.9 6 051.0 C:3-3 93.9 6 483.3 C:3-4 81.1 5 795.3 B:4-1 115.6 7 295.3 B:4-2 118.2 7 547.7 B:4-3 122.1 8 055.1 B:4-4 113.3 6 945.4 A:5-1 122.8 7 457.8 A:5-2 129.8 7 623.2 A:5-3 121.7 7 498.9 A:5-4 123.8 7 293.3 Table 2. Tentative data

1.1. 试验材料

1.2. 试验设备

1.3. 制板工艺流程

-

E类竹片单元的形态特征图以及制得的竹胶板厚度方向上的竹片在横向与纵向的排列情况见图 2~3。

根据表 2可知:采用E类竹片单元制得的竹胶板的静曲强度为41.3 MPa,弹性模量为5 163.5 MPa。采用E类竹片单元制得的竹胶板的静曲强度和弹性模量数值都较低,从图 3的横向端面中可以清晰地看到,在铺装过程中厚层竹片有明显的厚薄不均的现象,导致薄的竹片在压力不足的情况下无法得到完全胶合。另外,竹片上存在竹黄,而竹黄组织疏松,质地脆弱,强度低,难以劈篾,因此也导致了胶合后强度不高[8-10]。在图 3中横向的竹片有非常明显的拱形现象,主要由于竹片厚度不均,从而使得在热压过程中需要的压力极高,否则极易产生竹片之间接触不良导致无法胶合的情况。在横向和纵向的竹片排列中,竹片之间不够紧密,空隙比较大。结合以上的几点原因,静曲强度和弹性模量与实际想要的结果相差甚大。

-

D类竹片单元的形态特征图以及制得的竹胶板厚度方向上的竹片在横向与纵向的排列情况见图 4~5。

根据表 2可知:采用D类竹片单元制得的竹胶板的静曲强度为65.2 MPa,弹性模量为5 449.5 MPa。采用D类竹片单元制得的竹胶板的静曲强度和弹性模量数值与采用E类竹片单元制得的竹胶板的静曲强度和弹性模量数值相比有所提高,主要是在竹片铺装方面有了改进,排列得比较紧密,并且对竹片竹黄部分进行了碾压,有利于热压过程中的胶合。在图 5中,竹片不平整,成拱形,有明显的竹黄层,且发现厚层竹片的厚薄差异较大,而且有的竹片中间厚,两边薄,增加了胶合的难度。由于竹片厚度误差仍然很高,因此,可以在在图 5纵向图中看出,横向排列的竹片与纵向的竹片仍未完全胶合,存在缝隙。但纵向与纵向的竹片胶合完全,较为平整。因此,静曲强度和弹性模量相比于E类有一定程度的提高。

-

C类竹片单元的形态特征图以及制得的竹胶板厚度方向上的竹片在横向与纵向的排列情况见图 6~7。

根据表 2可知:采用C类竹片单元制得的竹胶板的静曲强度为80.1 MPa,弹性模量为5 987.7 MPa。采用C类竹片单元制得的竹胶板的静曲强度和弹性模量数值在前2个试件的基础上都有所提高。在选择竹片方面尽可能地避免了那些弯曲变形、表面不平整、有竹黄层的竹片,使得每块试件性能的差值小。不过从图 7中可以看出:竹胶合板的上半部分和下半部分的厚竹片层差异比较大,就直接导致了试件上、下部分竹胶合板的密度不均匀,使得产品的性能变差。

-

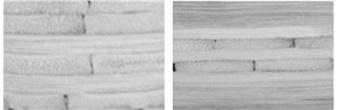

B类竹片单元的形态特征图以及制得的竹胶板厚度方向上的竹片在横向与纵向的排列情况见图 8~9。

根据表 2可知:采用B类竹片单元制得的竹胶板的静曲强度为117.3 MPa,弹性模量为7 460.9 MPa。采用B类竹片单元制得的竹胶板的静曲强度和弹性模量数值有了大幅度的提高,主要是对竹片进行了优选,选择的竹片表面较为平整、尽量弯曲度小,而且在铺装上对竹片优化排列,减少了厚薄差异,如图 8~9。不过试件B4-4性能与其他3个差异较大,分析原因主要是有个别竹片成拱形状态(图 9),在热压过程中,中间裂开,导致了竹材胶合板性能的下降。

-

A类竹片单元的形态特征图以及制得的竹胶板厚度方向上的竹片在横向与纵向的排列情况见图 10~11。

根据表 2可知:采用A类竹片单元制得的竹胶板的静曲强度为124.5 MPa,弹性模量为7 468.3 MPa。采用A类竹片单元制得的竹胶板可以说是比较成功的,静曲强度和弹性模量也是所有试件中最高的,因为在选择竹片方面、铺装上都尽可能的做到最好。

2.1. E类竹片制造的竹胶板

2.2. D类竹片制造的竹胶板

2.3. C类竹片生产的竹胶板

2.4. B类竹片生产的竹胶板

2.5. A类竹片生产的竹胶板

-

通过对不同质量的竹片单元制得的竹材胶合板的性能进行研究分析,可以得出:竹片的单元质量,

包括竹片取材部位、竹片弯曲度、竹片厚度均匀性、缺陷以及铺装方式对竹材胶合板的性能都具有一定的影响。另外,部分竹片中存在缺陷,节子突出,而竹子中竹节的维管束走向和分叉严重,影响竹材的韧性强度和均匀度,加工中由于竹节与节间材料的性能不一致,常引起表面不平,从而胶合强度不一致[11-12],因此,在挑选最佳竹片形态时,应尽量避免竹节。

最佳制板竹片形态:挑选的竹片原料表面平整、无弯曲变形现象;各层的竹片厚度接近一致;以中心层对称,上下相应的各层厚度也接近一致;无竹黄层,无虫蛀无腐蚀现象;竹节平滑,不能有大幅度的突出。

最佳竹片单元的形态特征图以及制得的竹胶板厚度方向上的竹片在横向与纵向的排列情况见图 12~13。

采用最佳竹片单元制得的竹帘胶合板的性能数据见表 3。

试件序号 纵向静曲强度/MPa 弹性模量/MPa 6月1日 131.2 10 278.4 6月2日 131.0 10 523.9 6月3日 127.8 10 476.3 6月4日 128.9 10 720.8 Table 3. Bamboo-based plywood repeated tentative data

-

最佳制板竹片形态:竹片原料表面平整、无弯曲拱起的变形现象;各层的竹片厚度均匀性高;以中心层对称,上下相应的各层厚度也接近一致;尽量避免竹黄层,且无腐蚀及虫蛀现象;竹节平滑,无大幅度的突出。

厚度误差、不规则弯曲程度越小,表面质量越好,则产品的纵向静曲强度与弹性模量越高;在试验范围内,厚度误差小于0.2 mm的竹片制成的竹帘胶合板,其纵向静曲强度与弹性模量达到最高值,分别为124.5 MPa和7 468.3 MPa。

今后只有制造出高精度的劈篾机,才能提高竹片单元质量,从而提高竹材胶合板的性能。

DownLoad:

DownLoad: