-

木制品的直接印刷是指通过印刷设备直接将各种色泽的花纹和图案印刷到木制品表面,对于人造板和纹理不佳的材种,木纹直接印刷可以大大提高其附加值[1-2]。直接印刷的木制品和其他的木制品表面装饰材料一样,在使用过程中会出现老化变色的问题[3-5]。印刷木制品的老化变色问题很大程度上是油墨的老化变色引起的,因此认为印刷油墨是木纹直接印刷工艺中的关键性因素。紫外光固化(UV)油墨由于干燥速度快,膜层硬度较高,耐磨性好,能真实再现细微的木纹纹理,被广泛用于木制品直接印刷中[6-8]。利用无机纳米材料对UV涂料进行改性是改善UV涂膜物理性能及耐光色牢度的一个重要途径,但采用无机纳米材料改性UV油墨的相关研究较少。闫小星等[9]采用二氧化硅对紫外光固化木器涂料进行改性,发现在适宜的相对质量和干燥时间下,紫外光固化木器涂层的硬度、附着力和冲击强度有明显提高。龙玲等[10]用制备的纳米二氧化钛浆料对水性木器漆进行改性,发现在不影响漆膜透明度的情况下,添加纳米二氧化钛的质量分数在1.5%时,漆膜对染色单板和素板均具有较好的紫外线屏蔽性能。杨培等[11]采用共混法,将分散后的复合纳米氧化锌-二氧化铈粉体掺杂到水性外墙涂料中,当改性纳米粉体占浆料的质量分数为1.0%~1.5%时,其紫外吸收抗老化能力最佳。本研究选取纳米二氧化钛和纳米氧化锌2种材料改性红色UV油墨和黄色UV油墨,考察改性油墨的物理性能和印刷薄木的耐光变色性能,优化印刷木制品用UV油墨的改性工艺,从而得到耐光变色性能较好的UV油墨和印刷薄木。

HTML

-

油墨选用三原色中的红色UV油墨和黄色UV油墨(江苏海田技术有限公司);纳米二氧化钛(金红石型,北京德科岛金科技有限公司,固含量30%);纳米氧化锌(德国BYK公司,固含量40%);杨木薄木(3 500 mm × 1 800 mm × 1.5 mm,含水率8%);无水乙醇(工业级)。

-

激光粒度仪(马尔文Mastersizer 3000E);紫外可见分光光度计(岛津UV-2700);UV固化机(江苏赫斯曼机械有限公司MXGainUP-W);紫外加速老化试验箱(常州市国立试验设备研究所LUV-1);色彩分析仪(柯尼卡美达能CR-400);数显高速搅拌机(最高转数2 000 r·min-1,金坛市医疗仪器厂)。

-

采用的改性剂为纳米二氧化钛(T)和纳米氧化锌(U)。取适量的UV油墨于数显高速分散搅拌机容器中,500 r·min-1转速下预分散10 min;按比例添加称量好的纳米二氧化钛/纳米氧化锌于油墨中,转速1 000 r·min-1下搅拌20 min。分散完成后转入黑色小瓶中保存。分别添加质量分数为0.5%,1.0%,1.5%,2.0%的改性剂改性UV油墨。改性油墨编号如表 1所示,未改性的红色UV油墨和黄色UV油墨分别由R和Y表示。

颜色 样品编号 改性剂 改性剂质量分数/% 红色 RT0.5 纳米二氧化钛 0.5 RT1.0 1.0 RT1.5 1.5 RT2.0 2.0 RU0.5 纳米氧化锌 0.5 RU1.0 1.0 RU1.5 1.5 RU2.0 2.0 黄色 YT0.5 纳米二氧化钛 0.5 YT1.0 1.0 YT1.5 1.5 YT2.0 2.0 YU0.5 纳米氧化锌 0.5 YU1.0 1.0 YU1.5 1.5 YU2.0 2.0 Table 1. Sample nunihers

-

采用激光粒度仪测试改性前后UV油墨样品的粒度。称取0.05 g油墨样品加入到装有500 mL无水乙醇的测试烧杯中,搅拌均匀后进行粒度测试,计算机随后输出粒度数据。最终测试溶液的质量浓度为0.10 g· L-1。

-

采用UVProbe紫外分光光度计对油墨进行紫外光吸收测试。移液枪量取0.10 g· L-1的样品于比色管中,加入无水乙醇稀释,使稀释液质量浓度为0.01 g· L-1,摇匀待测。测试中参照样为乙醇。

-

将UV油墨印刷至杨木薄木表面,UV固化机固化20 s。将印刷薄木制成350 mm × 850 mm × 1.5 mm的样品放入紫外加速老化实验箱中。LUV-1型老化箱是按照GB/T 14522-2008《机械工业产品用塑料、涂料、橡胶材料人工气候老化试验方法:荧光紫外灯》制作的,采用规定的UVB荧光紫外灯。控制黑标温度(60 ± 3)℃,持续老化168 h。用柯尼卡美达能CR-400色彩分析仪测量印刷薄木的颜色。测量时间分别为2,4,6,8,10,12,24,48,72,96,120,144和168 h。采用国际照明委员会颁布的CIELab颜色系统来评价颜色的变化。L*,a*,b*分别代表明度、红绿轴色品指数、黄蓝轴色品指数,用ΔE*表示色差。计算公式如下:

其中:ΔL*,Δa*,Δb*分别表示试件老化前后L*,a*,b*的差值,ΔE*越小表示颜色变化越小,印刷木制品的耐光变色性能越好。

1.1. 试验材料

1.2. 主要仪器

1.3. 试验方法

1.3.1. 油墨改性

1.3.2. UV油墨粒度测试

1.3.3. UV油墨紫外吸收强度测试

1.3.4. 印刷薄木的耐光变色性能测试

-

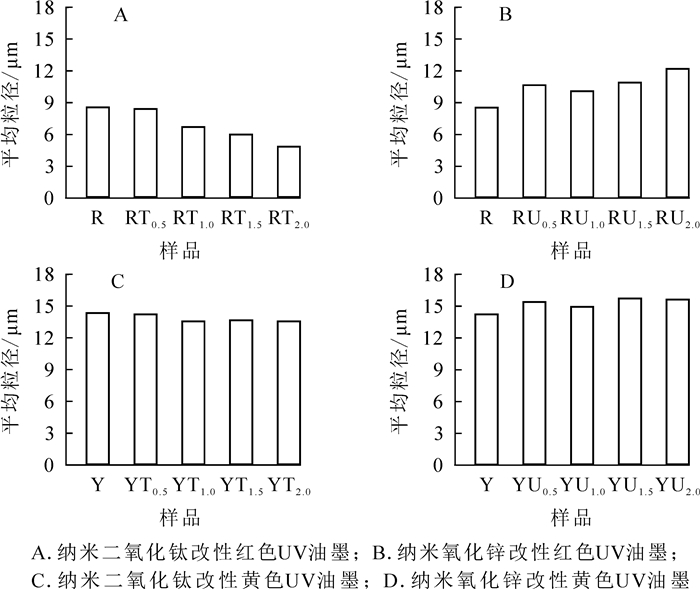

在一定范围内,油墨粒径越小,油墨的稳定性越好。改性剂种类和用量对UV油墨粒径的影响实验结果如图 1所示。由图 1A和图 1B可以看出:改性红色UV油墨时,添加的纳米二氧化钛质量分数增加,改性UV油墨的粒径减小;添加的纳米氧化锌质量分数增加,改性UV油墨粒径则略有增大。表明添加纳米二氧化钛作为红色UV油墨改性剂,对UV油墨的粒径(稳定性)影响不大,如若使用纳米氧化锌作为红色UV油墨改性剂,其用量不宜过大。与红色UV油墨相比,改性黄色UV油墨时,改性剂的加入对UV油墨粒径的影响不大(图 1C,图 1D)。这可能是因为黄色UV油墨本身的粒径较大,改性剂粒子的加入也没有明显的团聚、沉淀及分散不良的状况。

-

改性UV油墨的紫外吸收强度除了受改性剂种类的影响,还与改性剂用量,油墨粒径、黏度、稳定性等性能相关,进而体现为改性UV油墨的紫外吸收性能不一样。图 2为改性剂种类及用量对UV油墨紫外吸收强度的影响,图 2A和图 2B分别为纳米二氧化钛和纳米氧化锌改性红色UV油墨的吸光度曲线,图 2C和图 2D分别为纳米二氧化钛和纳米氧化锌改性黄色UV油墨的吸光度曲线。从图 2可以看出:未改性的黄色UV油墨在紫外区的吸光度明显大于未改性的红色UV油墨,这是由颜料本身差异造成的[12]。对于2种颜色UV油墨来说,改性剂的加入会使得UV油墨在紫外区的吸光度增大,这对UV油墨的耐光变色性能是有利的。对于同种颜色UV油墨来说,添加纳米二氧化钛后UV油墨的紫外吸收强度比添加相同用量纳米氧化锌的稍高,这是因为纳米二氧化钛在紫外区的吸光度高于纳米氧化锌的吸光度。金红石型二氧化钛是n型宽带隙半导体,其电子结构由充满电子的价电子带和没有电子的空轨道形成的导带构成,存在禁止带间隙。当能量大于或等于禁止带间隙的光子入射到二氧化钛粒子上时,比禁止带间隙能量大的光子被吸收,而使二氧化钛有强烈吸收紫外线的能力。氧化锌吸收紫外线的机理与金红石型二氧化钛类似。金红石型二氧化钛与氧化锌的室温下禁止带间隙值(Eg)分别为3.0 eV和3.2 eV,根据计算与之对应的自由激子的吸收带边始于413 nm和387 nm,吸收波长阈值都在紫外光区,这也是金红石型二氧化钛紫外吸收效率高于氧化锌的根本原因[13-14]。纳米粒子对紫外线的吸收作用受到粒径的限制,如果纳米粒子由于团聚等原因导致粒径增大,这种效应便会消失。

在红色和黄色UV油墨中添加纳米二氧化钛或纳米氧化锌,均能增大油墨在紫外区的吸光度,即改性UV油墨印刷薄木的耐光变性能可得到改善。

-

待杨木薄木上的UV油墨完全干燥后观察其表面颜色,发现UV油墨中添加纳米二氧化钛质量分数 > 1.5%时,印刷薄木上有明显白点出现;添加量越大,印刷薄木上的白点越多。原因是二氧化钛本身呈白色,改性剂添加量增大,其本色显现,影响了UV油墨的印刷效果。用纳米氧化锌改性UV油墨印刷也存在同样的问题,但是没有纳米二氧化钛明显。

-

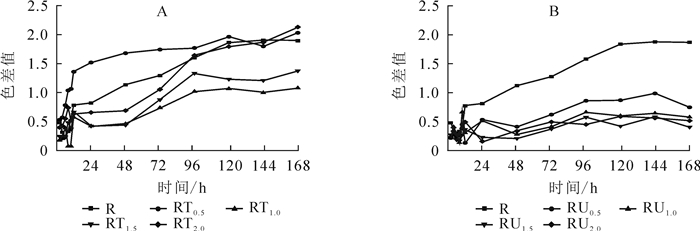

使用柯尼卡美达能CR-400色差分析仪对老化后的印刷薄木样品进行测试,计算得到的ΔE*如图 3所示。由图 3可以看出:相较未改性红色UV油墨,改性UV油墨印刷的印刷薄木色差值有不同程度减小;说明改性UV油墨能不同程度地提高印刷薄木的耐光变色性能。经过168 h的老化,未改性红色UV油墨印刷薄木的ΔE*为1.88,添加纳米二氧化钛质量分数为1.0%和1.5%时,ΔE*分别为1.08和1.37,低于未改性的红色UV油墨。纳米氧化锌的加入对耐光变色性能的改善更优于纳米二氧化钛,添加的质量分数为0.5%时,色差值为0.76,随着添加量的增加,色差值稳定在0.4~0.6。

-

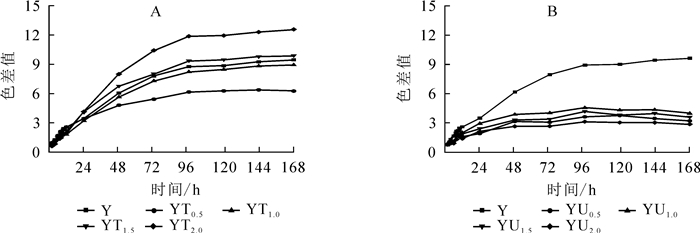

对于黄色UV油墨来说,经改性UV油墨印刷的薄木色差值较未改性的有不同程度的减小(图 4)。纳米二氧化钛添加量不同,对印刷薄木的耐光变色性能影响不同。老化168 h后,未改性黄色UV油墨印刷薄木ΔE*为9.44,添加1.0%和1.5%纳米二氧化钛时,ΔE*分别为8.92和9.87,较未改性的变化不大;而当添加量为2.0%时,ΔE*为12.55,远高于未改性黄色UV油墨;当添加量为0.5%时,ΔE*值最低,为6.24,较未改性的下降了33.8%。添加纳米氧化锌质量分数为0.5%,1.0%,1.5%和2.0%时,ΔE*分别为3.12,3.88,3.51,2.78,最多较未改性UV油墨下降了70.5%。但是纳米氧化锌添加量为2.0%时,薄木表面微微泛白。

Figure 4. Influence of modifier type and dosage on color difference change of veneer printed by yellow UV ink

纳米氧化锌的加入能够明显改善印刷杨木表面的耐光变色性能,添加量越大,ΔE*越小,这与纳米氧化锌改性UV油墨的吸光度趋势相一致,但相邻添加量改性UV油墨印刷薄木的ΔE*差别不明显。对于红色UV油墨印刷杨木,纳米二氧化钛加入量最优值为1.0%,对于黄色UV油墨印刷杨木,纳米二氧化钛加入量最优值为0.5%。纳米二氧化钛的改性效果不及纳米氧化锌,且纳米二氧化钛添加量增加,反而会产生负面作用。这是因为纳米二氧化钛虽然对紫外线的吸收优于纳米氧化锌,但是纳米二氧化钛浆料固含量低,且纳米二氧化钛本身为白色,加入到红色和黄色UV油墨中,可能发生团聚,使油墨泛白,在老化过程中,随着油墨的颜色变浅,白色的二氧化钛颗粒便会显现出来,导致颜色变化明显[15]。

2.1. 粒度分析

2.2. 改性剂种类及用量对油墨紫外吸收强度的影响

2.3. 老化后印刷薄木颜色变化

2.3.1. 改性剂种类和用量对红色UV油墨印刷薄木耐光变色性能的影响

2.3.2. 改性剂种类和用量对黄色UV油墨印刷薄木耐光变色性能的影响

-

经纳米二氧化钛或纳米氧化锌改性后,UV油墨的粒径变化不大,紫外区的吸光度变化明显。随着添加的改性剂质量分数的增加,紫外区的吸光度增大。

添加质量分数1.5%的纳米氧化锌时,改性红色UV油墨印刷薄木ΔE*为0.41,比未改性样品相应值降低了78.1%;添加质量分数0.5%的纳米氧化锌,改性黄色UV油墨印刷薄木ΔE*为3.12,比未改性样品的相应值降低了66.9%。

采用适量的纳米二氧化钛或纳米氧化锌改性UV油墨,均能提高印刷薄木的耐光变色性能。但是相比于纳米二氧化钛改性UV油墨印刷薄木,纳米氧化锌改性UV油墨印刷薄木的耐光变性能更佳。

DownLoad:

DownLoad: