-

中国的木材资源相对贫乏,天然珍贵木材、优质木材更是越来越少,利用小径级、低质材生产各种仿天然珍贵树种木材颜色和纹理的人造薄木已成为补充天然装饰薄木资源的途径之一,而木材加工工件表面粗糙度是评价其表面质量的重要指标之一。不少学者对刨切薄木(竹)表面粗糙度进行过很多相关研究。RICHTER等[1]用探针法测定了木材表面粗糙度对木材表面涂饰的影响;郝文弢等[2]研究发现,增加砂光次数,增大砂轮转速,减小进给速度,减小砂轮直径均可减小刨切薄木表面粗糙度;贺宏奎等[3]研究发现,在不同粒度砂带磨削加工竹材后,对试件进行胶合强度试验,砂带粒度过小和过大时,胶合强度均较低,竹材胶合加工表面磨削时选择100目的砂带较为合理;曹欢玲等[4]研究发现,分别用不同粒度砂带砂磨薄竹材,随着砂带目数增大,竹材砂磨表面粗糙度参数轮廓算术平均偏差Ra,轮廓最大高度Rz和轮廓微观不平度平均间距Rsm值均呈降低趋势,轮廓支承长度率Rmr呈递增趋势;孙媛等[5]研究发现,砂带粒度越大,磨削水曲柳Fraxinus mandschurica,红松Pinus koraiensis,落叶松Larix gmelinii和榆木Ulmus rubra后,磨削表面粗糙度不一定越好;李浩东等[6]研究发现,材种和表面组织构造影响表面粗糙度,砂带磨削木竹材表面的胶合强度在磨削砂带粒度为100~150目时达到最大值;江泽慧等[7]研究发现,竹材表面粗糙度随竹龄的增加而减小,竹青表面比竹黄更光滑,与水曲柳和水青冈Fagus longipetiolata相比,竹材外侧的表面粗糙度相对较小[7];杨永福等[8]研究发现,竹材不同切面切削质量有明显区别,纵向刨切表面质量优于横向刨切,竹材密度及含水率对刨切表面质量影响较为明显,密度越大,刨切表面质量越高,含水率与刨切表面粗糙度呈良好的二次曲线关系;武丽清等[9]研究发现,切削厚度越大,切削表面越粗糙,切削厚度与表面粗糙度基本呈线形关系;王明枝等[10]研究发现,树种、切削方式、切面和木材的表面组织构造会影响木材的表面粗糙度,表面粗糙度值因为加工方法不同而不同,随着加工精度的提高而降低;彭立民等[11]研究发现,集成薄木的表面粗糙度和木材材质有关,且集成木方的胶合面对薄木的表面粗糙度无明显影响。新伐材(生材)在指接后拼宽、拼厚制得集成木(竹)方材,再刨切制得薄木(竹),不仅能简化生产工艺,还能节约生产成本,提高经济效益。作者就高含水率木(竹)材集成后刨切薄木(竹)生产工艺及薄木(竹)表面粗糙度进行研究,检验该工艺是否满足后续加工工艺需求。

HTML

-

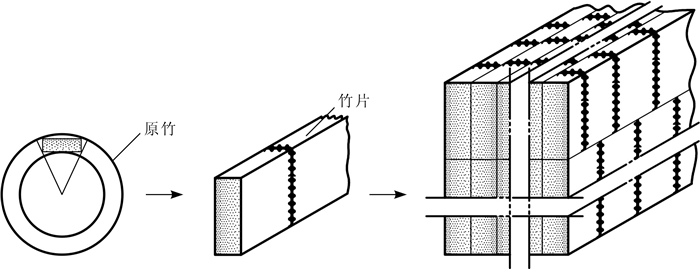

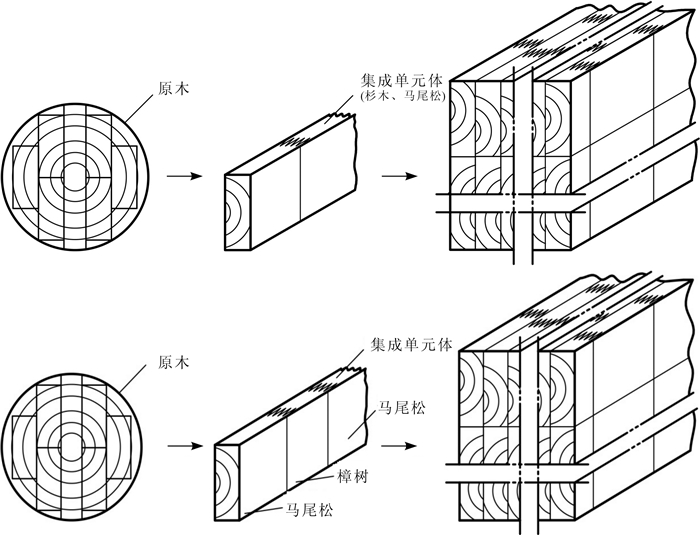

以新采伐的小径级杉木Cunninghamia lanceolata,马尾松Pinus massoniana,樟树Cinnamomum camphora和毛竹Phyllostachys edulis(含水率均在纤维饱和点以上)等为原材料,制得木(竹)材指接单元后进行集成(图 1~2)。杉木、马尾松采用同一树种的无节材集成(简记为A,B),马尾松与樟树木两者在指榫接长时采用单元体间隔排列的方式复合集成(简记为B+C),毛竹由同一竹种集成(简记为D),制成具有一定规格尺寸、高含水率的集成木(竹)方材,均经纵向刨切加工得到薄木(竹)。本次试验采用青岛豪中豪木工机械有限责任公司生产的立式刨切机,其型号为BB1135B。

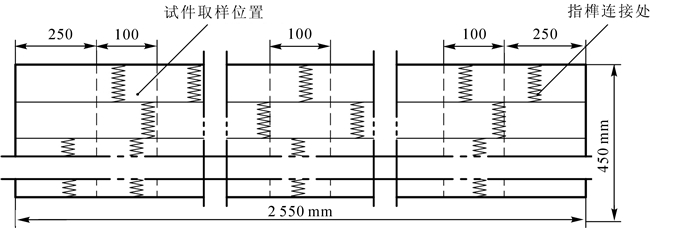

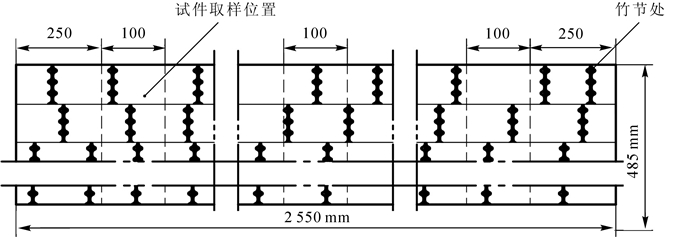

高含水率木(竹)材集成刨切的薄木幅面尺寸为2 550 mm×450 mm,薄竹幅面尺寸为2 550 mm×485 mm,放置室内气干至含水率12%~15%,选取厚度为0.38 mm的薄木(竹)作为研究对象[9]。

为探索高含水率条件下集成材制得的刨切薄木(竹)的表面质量,选取目前工业化生产且厚度为0.38 mm的白梧桐Triplochitin scleroxylon和紫椴Tilia amurensis科技木刨切薄木进行表面粗糙度对比,白梧桐和紫椴科技木刨切薄木,以0.80 mm单板为构成单元,经单板涂胶、顺纹组坯、冷压胶合制成木方材,再刨切获得薄木,幅面尺寸为2 550 mm × 450 mm,规模化生产中一般厚度为0.13~0.80 mm。

-

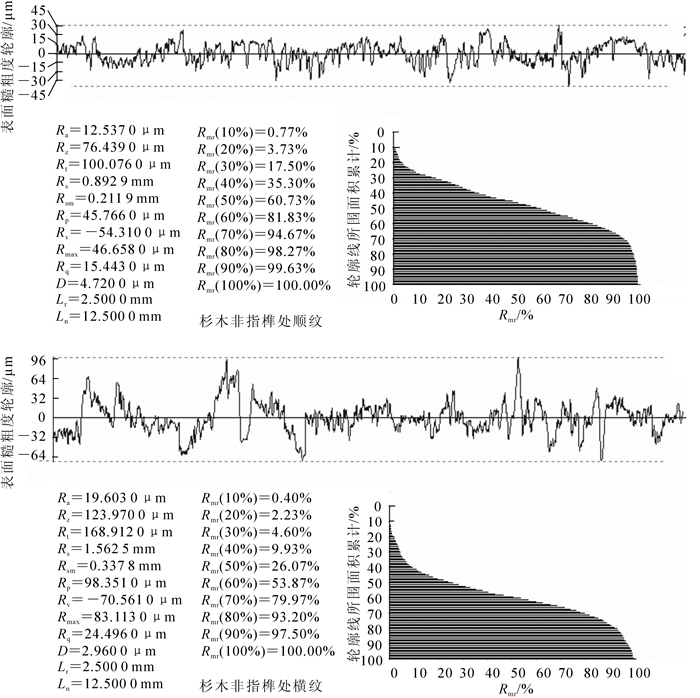

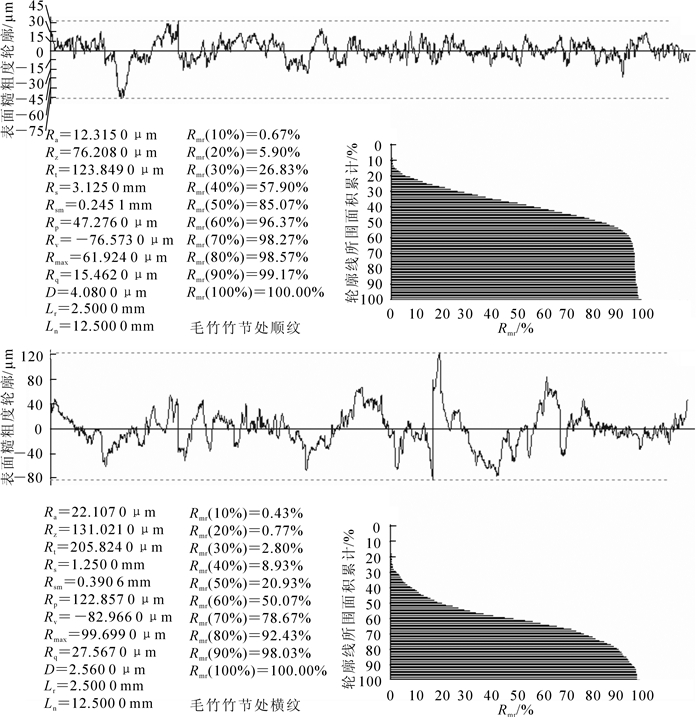

采用型号JB-5C表面粗糙度轮廓仪(触针法)测定刨切薄木(竹)正面(刨切时与后刀面相对的面)的表面粗糙度。

从薄木(竹)幅面横向截取试件,分别离端头250 mm处、正中央各取450(48) mm × 100 mm的试件共3片(图 3~4),各片薄木(竹)随机测定5处不同位置的非指接(竹节)处顺纹、横纹方向各5次,5处不同位置的指接处横纹方向各测5次(顺纹方向与非指榫处无明显差异),5处不同位置的竹节处顺纹、横纹方向各5次,取样长度为12.5 mm,参数有轮廓算术平均偏差(Ra),轮廓最大高度(Rz),轮廓微观不平度平均间距(Rsm)和轮廓均方根偏差(Rq)。结果取平均值。

1.1. 试材制备

1.2. 测试设备与方法

-

由表 1~6中标准偏差分析可知:在3种不同含水率的条件下,相同材种刨切所获得的薄木(竹)表面粗糙度平均值,相同纹理方向上无明显差异。含水率在纤维饱和点(木材物理力学性质是否随含水率而发生变化的转折点)以上,木材的水分除吸附水达到饱和,且还有一定数量的自由水。此时,木材如受到干燥或受潮,只是自由水改变,不会引起湿胀干缩。

参数 部位及纹理 杉木集成木A不同刨切含水率下的参考变化 标准差 P值 49.5% 40.2% 35.2% Ra/μm 非指榫处 顺纹 12.648 0 13.553 0 13.970 0 0.552 0.03 横纹 19.601 0 19.868 0 19.006 0 0.360 0.04 指榫处 横纹 22.627 0 22.896 0 22.021 0 0.366 0.04 Rz/μm 非指榫处 顺纹 75.601 0 77.308 0 87.374 0 5.194 0.03 横纹 127.860 0 109.084 0 130.213 0 9.455 0.04 指榫处 横纹 128.428 0 115.322 0 135.004 0 8.181 0.04 Rsm/mm 非指榫处 顺纹 0.2174 0 0.217 4 0.263 2 0.022 0.02 横纹 0.3613 0 0.322 4 0.331 6 0.017 0.02 指榫处 横纹 0.374 2 0.404 1 0.375 8 0.014 0.02 Rq/μm 非指榫处 顺纹 15.850 0 16.665 0 17.202 0 0.556 0.03 横纹 23.785 0 23.880 0 24.054 0 0.111 0.02 指榫处 横纹 27.222 0 27.385 0 26.879 0 0.211 0.02 Table 1. Surface roughness of Cunninghamia lanceolata laminated cants sliced veneer

参数 部位 纹理 马尾松集成木B不同刨切含水率下的参考变化 标准差 P值 52.4% 42.1% 36.5% Ra/μm 非指榫处 顺纹 9.710 0 9.599 0 10.199 0 0.261 0.03 横纹 9.124 0 11.195 0 11.249 0 0.989 0.03 指榫处 横纹 11.754 0 13.847 0 14.021 0 1.030 0.04 Rz/μm 非指榫处 顺纹 70.820 0 85.984 0 58.275 0 11.329 0.03 横纹 63.268 0 78.373 0 90.168 0 11.010 0.03 指榫处 横纹 66.247 0 82.349 0 95.674 0 12.031 0.04 Rsm/mm 非指榫处 顺纹 0.285 2 0.247 1 0.256 3 0.016 0.02 横纹 0.242 9 0.231 6 0.242 9 0.005 0.02 指榫处 横纹 0.278 4 0.262 5 0.297 9 0.014 0.02 Rq/μm 非指榫处 顺纹 11.943 0 12.309 0 12.214 0 0.155 0.03 横纹 11.282 0 13.992 0 13.788 0 1.232 0.03 指榫处 横纹 16.284 0 17.208 0 17.321 0 0.465 0.04 Table 2. Surface roughness of Pinus massoniana laminated cants sliced veneer

参数 部位 纹理 马尾松樟树木复合集成木B+C不同刨切含水率下的参考变化 标准差 P值 51.5% 43.3% 34.8% 非指榫处 顺纹 14.586 0 14.572 0 14.457 0 0.058 0.02 Ra/μm 横纹 14.740 0 14.722 0 15.544 0 0.383 0.03 横纹 横纹 14.780 0 15.846 0 17.985 0 1.333 0.04 非指榫处 顺纹 97.717 0 97.843 0 95.652 0 1.004 0.04 Rz/μm 横纹 97.471 0 102.108 0 106.188 0 3.561 0.04 指榫处 横纹 110.581 0 108.784 0 115.643 0 2.904 0.04 非指榫处 顺纹 0.272 4 0.266 7 0.272 4 0.003 0.02 Rsm/mm 横纹 0.219 0 0.225 0 0.222 0 0.002 0.02 指榫处 横纹 0.287 9 0.309 4 0.293 9 0.009 0.02 非指榫处 顺纹 18.466 0 18.548 0 18.193 0 0.152 0.03 Rq/μm 横纹 18.202 0 18.082 0 19.420 0 0.604 0.03 指榫处 横纹 22.641 0 23.578 0 25.956 0 1.395 0.04 Table 3. Surface roughness of Pinus massoniana-Cinnamomum camphora composites laminated cants sliced veneer

参数 部位 纹理 毛竹集成竹D径向不同刨切含水率下的参考变化 标准差 P值 49.7% 41.3% 36.2% 节间 顺纹 10.958 0 12.079 0 12.780 0 0.750 0.06 Ra/μm 横纹 19.918 0 24.076 0 24.114 0 1.969 0.08 Rz/μm 节部 顺纹 10.635 0 12.885 0 13.543 0 1.245 0.12 横纹 21.817 0 22.056 0 23.286 0 0.644 0.07 Rsm/mm 节间 顺纹 80.182 0 73.998 0 72.717 0 3.259 0.09 横纹 150.161 0 164.903 0 164.233 0 6.797 0.08 节部 顺纹 67.271 0 81.224 0 79.778 0 6.265 0.09 横纹 144.744 0 147.427 0 140.192 0 2.986 Rq/μm 节间 顺纹 0.247 1 0.266 7 0.228 2 0.016 横纹 0.311 5 0.331 6 0.342 4 0.013 节部 顺纹 0.208 3 0.217 4 0.294 1 0.038 横纹 0.356 3 0.356 2 0.351 5 0.002 Ra/μm 节间 顺纹 13.573 0 14.816 0 15.246 0 0.709 横纹 25.526 0 30.359 0 30.749 0 2.376 节部 顺纹 13.332 0 16.494 0 17.333 0 1.723 横纹 27.545 0 27.796 0 28.380 0 0.350 Table 4. Surface roughness of Phyllostachys edulis laminated cants sliced veneer (radial direction)

参数 纹理 最大值 最小值 平均值 标准差 Ra/μm 顺纹 7.232 6.184 6.635 0.540 横纹 15.713 11.546 13.922 1.802 Rz/μm 顺纹 45.591 34.583 40.793 5.643 横纹 98.980 82.137 90.028 7.232 Table 5. Surface roughness of Triplochitin scleroxylon scientific wood sliced veneer

参数及纹理 最大值 最小值 平均值 标准差 Ra/μm 顺纹 7.872 7.075 7.494 0.343 横纹 20.741 20.577 20.673 0.091 Rz/μm 顺纹 48.203 37.964 44.331 4.585 横纹 120.730 115.683 118.475 2.274 Table 6. Surface roughness of Tilia amurensis scientific wood sliced veneer

相同材种刨切薄木(竹)在不同纹理方向上,表面粗糙度有明显差异。由于木材为非匀质材料,其胀缩变形各向不同,弦向最大,径向其次,纵向最小,故不同纹理方向上表面粗糙度差异明显。从微观构造分析,由于竹材维管束呈纵向排布,而基本薄壁组织主要分布在维管束系统之间,环绕维管束,其作用相当于填充物,与维管束性质不一,在刨切过程中,竹材维管束被轴向剖切,表面留下沟状轮廓,所以横纹方向测量时,粗糙度值包含了沟状轮廓,粗糙度值明显高于顺纹方向[8]。

由表 1~6数据分析可知:刨切薄木的指榫连接处的表面粗糙度相对非指榫连接处较高。在非指榫连接处顺纹方向上,表面粗糙度从小至大依次为白梧桐科技木、紫椴科技木、马尾松、杉木、马尾松樟树木复合材;在非指榫连接处横纹方向上,从小至大依次为白梧桐科技木、马尾松、紫椴科技木、马尾松樟树木复合材、杉木。这是由于不同材种的结构、密度等差异,在相同的刨切工艺条件下,产生的剪切应力及应力变化不同,所得薄木的表面粗糙度值亦有相应变化。

2.1. 刨切薄木(竹)表面粗糙度代表性轮廓图

2.2. 刨切薄木(竹)表面粗糙度分析

-

高含水率木(竹)材经特定工艺集成制得木(竹)方,刨切后所获得的薄木(竹)表面粗糙度,杉木、马尾松、马尾松-樟树木复合集成方材刨切薄木Ra最高值分别为22.896,14.021,17.985 μm,Rz最高值分别为135.004,95.674,115.643 μm,对照GB/T 13010-2006指标要求,马尾松和马尾松-樟树木复合材符合质量要求,杉木的Ra偏高。

高含水率杉木、马尾松、马尾松-樟树木复合材集成木方刨切后所获得的刨切薄木,其表面粗糙度同木材构造、密度及纹理方向有关。木材构造主要表现在导管、早晚材、木射线等等。阔叶材中的环孔材,早、晚材导管直径和导管壁有明显变化,径切面上早材的大导管对粗糙度影响较大,而弦切面上避开了早晚材的变化,粗糙度影响相对较小;散孔材细胞腔大、壁薄,导管直径大小没有显著差别,径切面上木材材质结构比较均匀,较弦切面更光滑[10]。针叶材无导管构造,主要由轴向管胞组成,占整个木材体积的90%以上,早材管胞两端为钝楔形,胞腔较大,胞壁较薄,径向比弦向直径大,常为多边形;晚材管胞两端为尖楔形,胞腔较小,胞壁较厚,径向比弦向直径小,常为扁平的四边形;管胞壁上有具缘纹孔,常见纹孔呈圆形,较大,单行排列,或互列,这些构造的差异均是影响刨切薄木的粗糙度因素。此外,3种木材密度不同[12],含水率变化时尺寸变化量不同,刨切时所受剪切应力也不同,而同种木材的纹理方向不同,干缩湿胀性不同,干缩应力方向也不同,故刨切后产生的表面粗糙度也会相应产生变化。

高含水率木集成材刨切薄木指榫连接处的表面粗糙度同指榫加工质量、嵌合度及指榫连接工艺等因素密切有关。指榫连接时为使指榫连接牢固、紧密,其嵌合度必须为正值,接长时指榫榫体受到挤压,在指榫面上产生压缩,但在刨切成薄木时压缩应力得到释放,在指榫连接处产生不同程度的膨胀,从而导致粗糙度增大,但因嵌合度值较小,由此造成的表面粗糙度差异不明显,不影响薄木的后续应用。

毛竹集成材刨切后所获得的刨切薄竹,顺纹方向测定的表面粗糙度明显优于横纹方向;而在同一测定方向上,节间与节部的表面粗糙度无明显差异。竹节处的4个表面粗糙度评定参数与节间相比,无明显差异,因为两者均基本呈原态,无内应力存在,同时为使刨切薄竹的厚度均匀一致,提高刨刀的使用寿命,对竹集成方材的软化工艺进行优化,提高了软化温度,延长了软化时间,提高了薄竹表面质量。

高含水率杉木、马尾松、马尾松-樟树木复合材刨切薄木表面粗糙度与白梧桐科技木、紫椴科技木薄木相比,粗糙度值小,表面更光滑。在高含水率条件下,木材细胞的细胞壁韧性大,而且导管中有自由水存在,在一定程度上增加了刨切薄木的韧性,降低了刨切阻力,减少了细胞(导管)壁的破损,提高了刨切薄木质量。毛竹集成材刨切亦如此。

DownLoad:

DownLoad: