-

木塑复合材料增材制造是一种新兴的木质材料成型技术,具有成型速度快、材料利用率高、绿色环保等特点。目前木塑复合材料增材制造方式主要包括熔融沉积(fused deposition modelling, FDM)技术[1]、选择性激光烧结(selective laser sintering, SLS)技术[2]和三维打印与胶黏(three dimensional printing and gluing, 3DP)技术[3]。木塑复合材料3DP主要是针对木质纤维物理力学特性,利用微滴喷射与紫外光固化技术,实现木塑粉末材料常温下的高精度成型[4]。成型过程结合了紫外线固化黏结剂(UV胶)常温成型特性和微滴喷射技术高精度、高通量和高驱动频率等特点,解决了传统3D打印中木质纤维不耐高温的问题,为木质材料的3D打印提供新方案。

在3DP工艺中,液滴质量和液滴速度等液滴参数是打印过程的重要变量[5−8],对3DP成型质量具有重要影响。木塑复合材料3DP中液滴参数受到喷射阀结构和液滴成形过程的影响,存在喷胶量偏大、高速打印液滴冲击导致粉层飞溅等问题,不能完全适应木塑复合材料3DP的成型需求。为实现对阀体结构参数和工艺参数的优化,提高打印过程的精度和稳定性。预试验测定了UV胶黏度、撞针工作速度等关键参数,基于喷射阀结构、撞针位移特性构和UV胶参数,建立了微滴喷射过程的流体体积函数(volume of fluid, VOF)仿真模型,并验证了模型的准确性。基于有限元模拟仿真和试验设计(design of experiment, DOE)方法[9],通过单因素试验阐释喷射参数对液滴参数的影响过程,得到了合理的仿真参数范围,正交试验得到了最优微滴喷射因素组合,为木塑复合材料3DP微滴喷射过程的研究提供理论模型和数据支持。

-

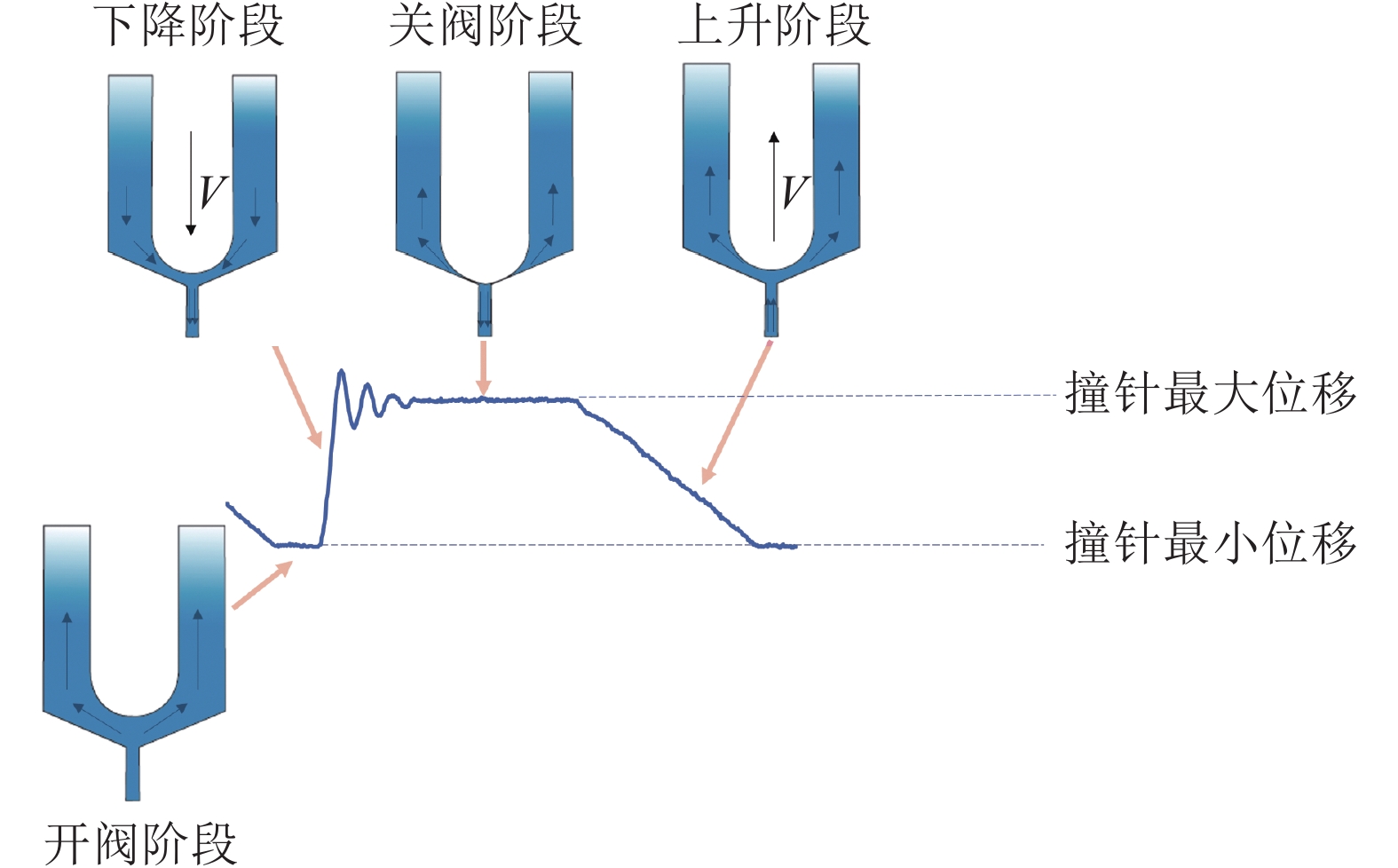

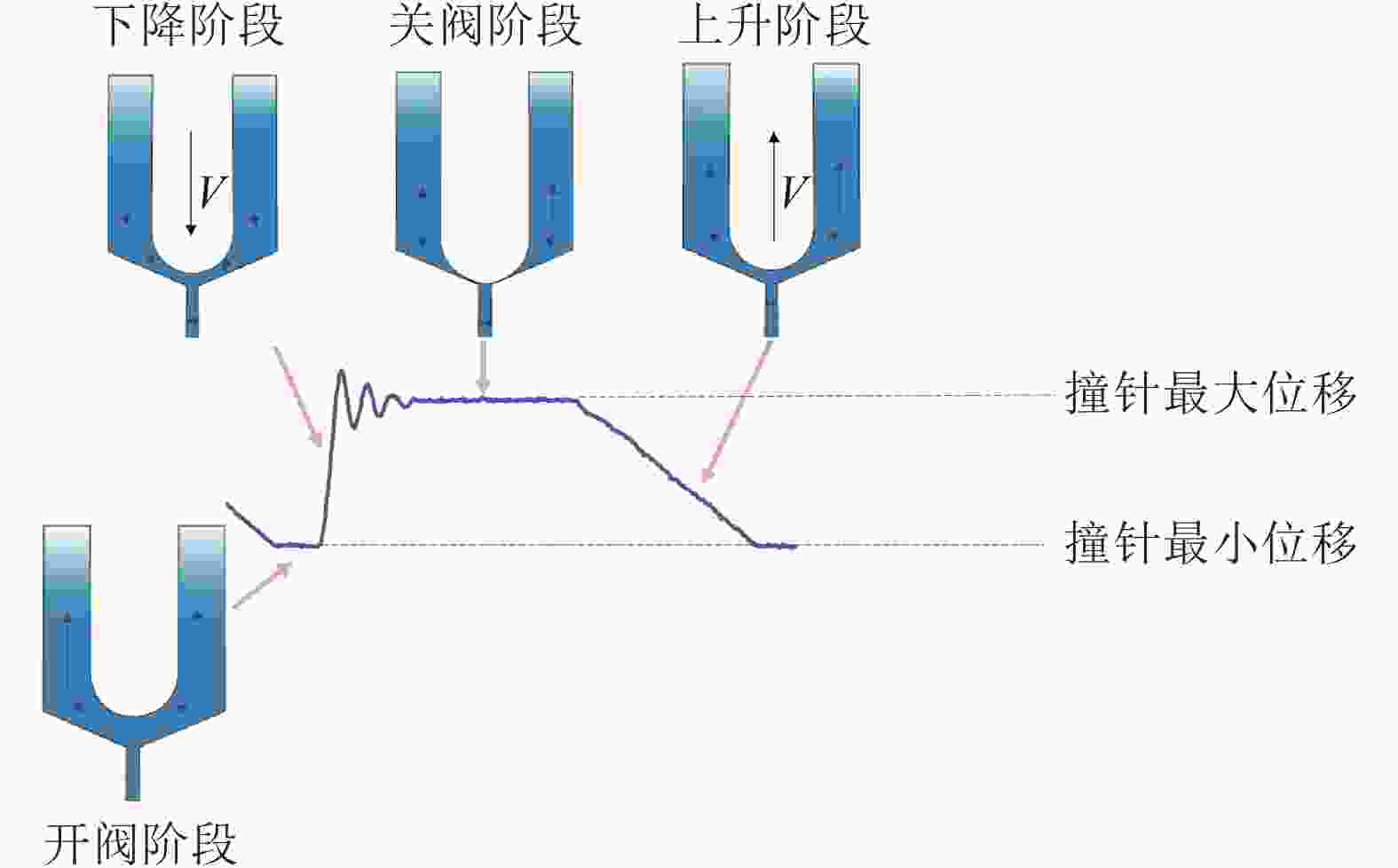

采用的木塑复合材料3DP设备为自主设计研发,3DP设备系统主要由铺粉系统、微滴喷射系统、控制系统等部分组成。喷射阀作为喷射系统的重要部件,其工作原理如图1所示。撞针在工作中处于常开状态,用于控制阀体的开闭,其工作过程可分为开阀、下降、关阀和上升等4个阶段,在微滴喷射过程中,下降阶段撞针的动能和关阀阶段的压差是液滴质量产生的主要因素[10]。本研究重点对撞针下降阶段和关阀阶段进行仿真分析。

UV胶(A332,奥斯邦);科研级旋转流变仪(Kinexus Ultra+,耐驰);激光位移传感器(LK-G5001,基恩士);高速相机(FASTCAM NovaS16,活图隆)。

-

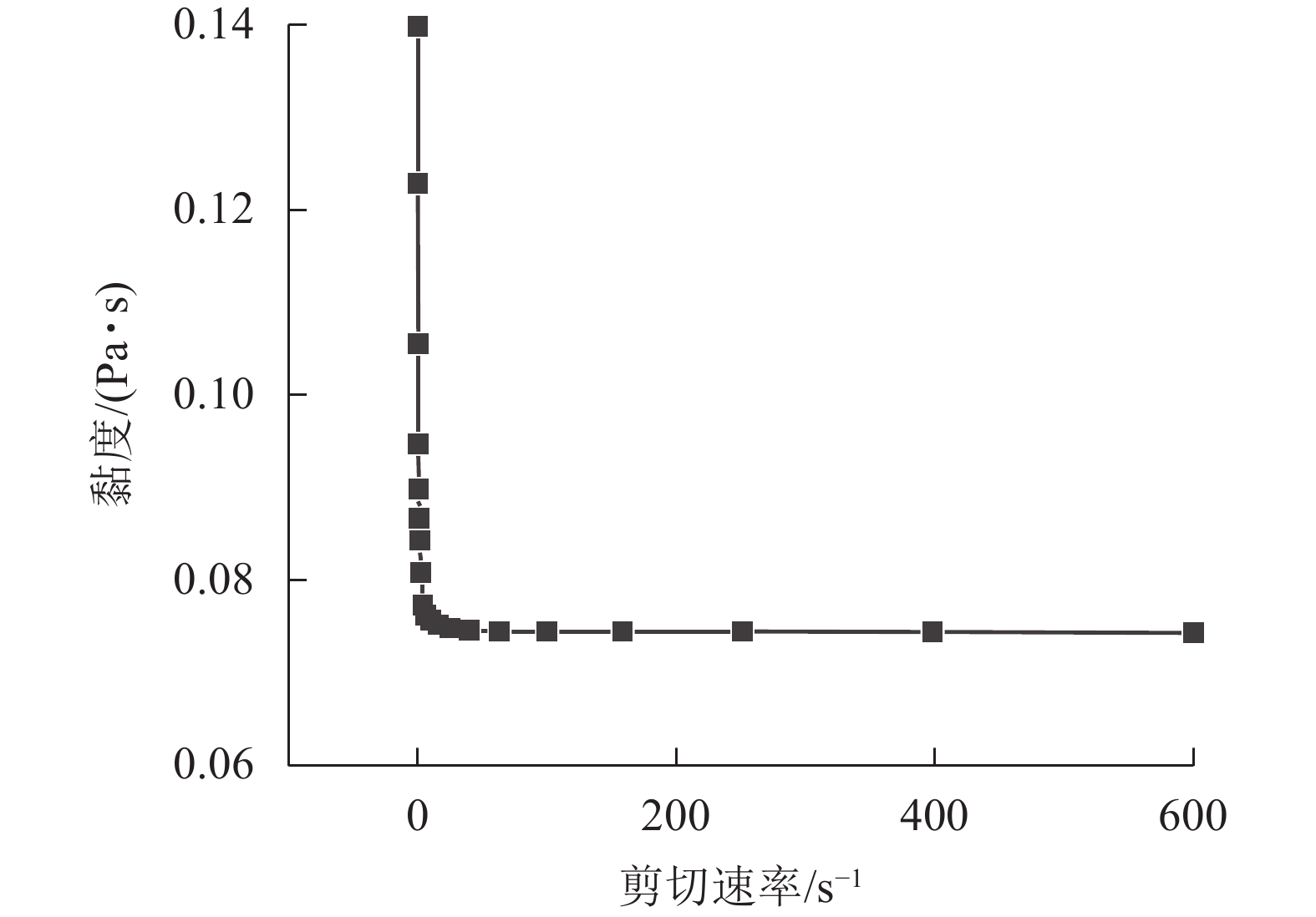

采用旋转流变仪对UV胶进行恒定温度的流变特性测试。UV胶的流变特性曲线如图2所示。UV胶黏度受剪切速率影响明显。打印过程中喷嘴处UV胶的剪切速率高于100 s−1,需要考虑黏度变化对微滴喷射过程的影响[11]。采用激光位移传感器对针阀内撞针位移进行测定,测得撞针稳定振幅为0.185 mm,最大振幅为0.230 mm,撞针位移和时间呈线性关系,因为震荡时间较短,仿真过程中通常将撞针下降速度视为匀速[12],其速度为0.1~0.9 m·s−1。

-

根据预试验结果和实际工况,喷射过程中工艺参数如下:UV胶的密度为1 050 kg·m−3,UV胶黏度为0.094γ−0.945 Pa·s (γ指剪切速率),撞针的下降速度为0.1~0.9 m·s−1,供胶压力为0.1~0.5 MPa。流体在流道内中流动状态可以分为层流和紊流,通常用雷诺数(Re)来表征流体流动情况[13]。取喷嘴处液体的最大流速为0.9 m·s−1,计算喷嘴处的Re远小于2 100,判定UV胶喷射过程流动状态为层流。根据已知公式推知,在微滴喷射过程中,供胶压力、撞针速度、UV胶黏度、喷嘴直径等喷射参数对微滴喷射过程有重要影响[14]。

-

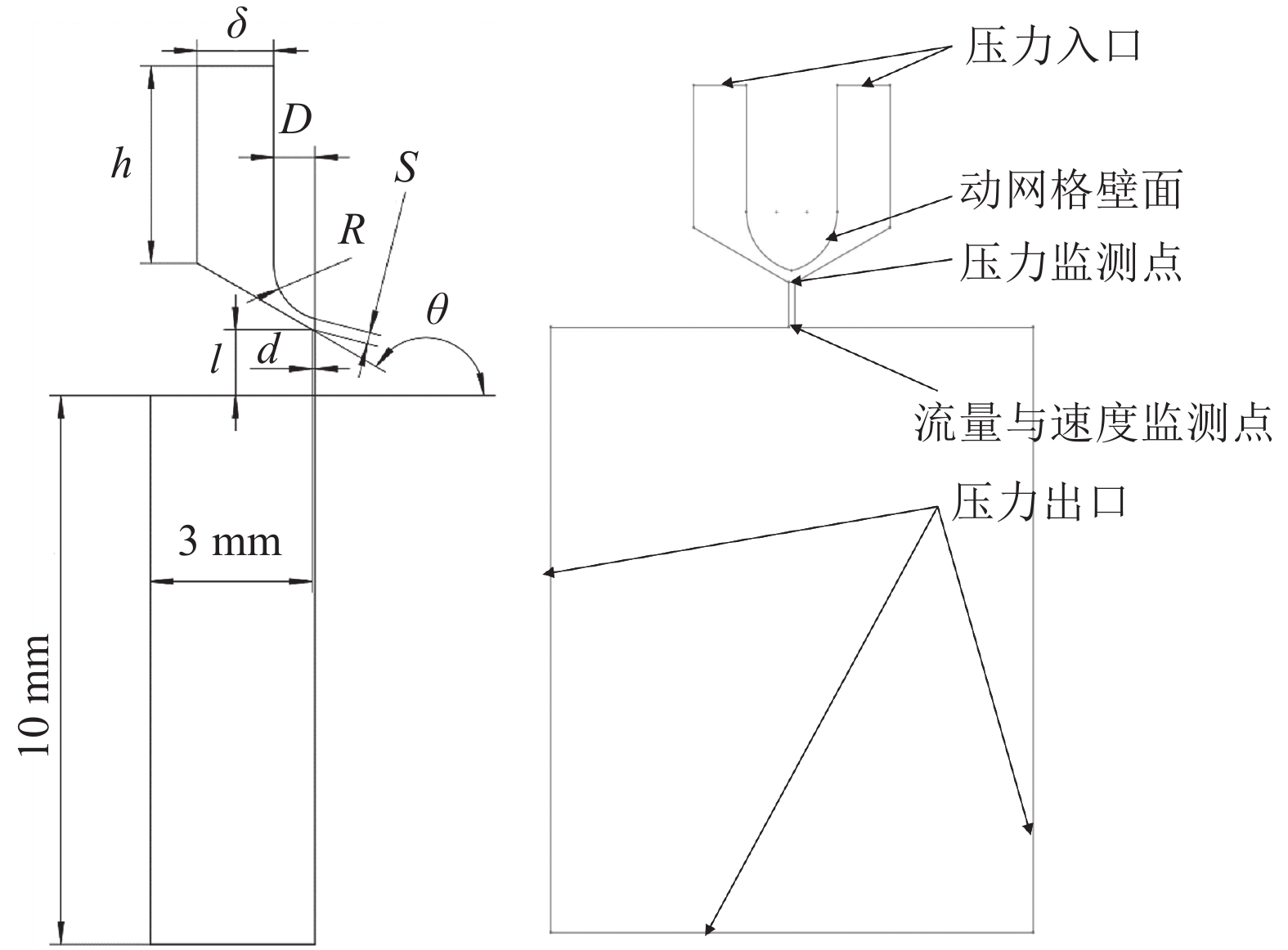

建立包含阀体结构参数和工艺参数的简化喷射阀二维模型如图3所示。其中撞针球头半径(R)为1.00 mm,撞针直径(D)为0.1 mm,喷嘴长度(l)为1.4 mm,腔体高度(h)为5 mm,喷嘴直径(d)0.10~0.30 mm,撞针行程(s)取最大振幅为0.23 mm,阀座锥角(θ)为90°~130°,阀座间隙($ {{\delta}} $)为0.25~0.45 mm,空气域的面积为3 mm×10 mm。将撞针球面壁面设置为动网格,采用UDF中宏函数Define CG_motion控制撞针沿y轴方向匀速下降。为验证阀体结构参数和工艺参数对微滴喷射过程的影响,分别在喷嘴入口和出口处设置压力、流量和速度监测点,设置每一仿真步数为1 μs,输出一次点位的仿真数据。并二维(Q2D)与三维(Q3D)质量流率的计算公式:Q3D =1/2πR Q2D ,以积分换算的方式获得三维液滴的仿真质量参数。

-

模拟属于瞬态模拟,需要进行网格无关性试验,研究网格数量与仿真结果的相关性[15]。取计算时间6 ms处主液滴最大速度验证。当网格密度为0.04、0.08、0.16 mm时液滴速度分别为1.130、1.120和1.122 m·s−1,速度变化范围在2%以内,达到了仿真的要求。为了兼顾仿真效率和准确度,取面网格密度为0.08 mm组进行后续仿真分析。

采用木塑复合材料3DP设备作为液滴发生装置,以A332UV胶作为分散剂,由空压机提供压力,经输气管与胶筒连通,利用高速相机进行图像采集,设置采集频率为5 kHz。高速相机获取液滴的速度范围为0.616~1.080 m·s−1,仿真过程中液滴的速度变化范围为0.730 ~1.120 m·s−1。此外运动初期仿真液滴速度高于液滴实际速度。这主要由撞针运动过程的震荡被仿真简化为匀速运动引起。仿真过程误差小于20%,达到仿真的要求。

-

以撞针速度、供胶压力、喷嘴直径、阀座锥角和腔体间隙等喷射参数为自变量,选取出口速度、出口压力和质量流率为过程参数,以液滴质量和主液滴速度等液滴参数为评价指标,研究自变量对微滴喷射成形过程的影响。

以单因素试验(表1)结果为基础,选取撞针速度、供胶压力、喷嘴直径3组参数为试验因素设计3因子3水平试验绘制L9(43)正交试验表(表2)。A、B、C分别指代喷嘴直径、撞针速度、供胶压力共3个变量,下标1、2、3分别指代低、中、高共3个参数水平。

水平 撞针速度/

(m·s−1)驱动气压/

MPa喷嘴直径/

mm阀座锥角/

(º)阀体间隙/

mm1 0.1 0.1 0.10 90 0.25 2 0.3 0.2 0.15 100 0.30 3 0.5 0.3 0.20 110 0.35 4 0.7 0.4 0.25 120 0.40 5 0.9 0.5 0.30 130 0.45 中间组 0.5 0.2 0.20 120 0.35 Table 1. Values for each level of single factor experiment

组合

编号喷嘴直径

(A)/mm撞针速度

(B)/(m·s−1)供胶压力

(C)/MPa液滴质量/

μg液滴速度/

(m·s−1)A1B1C1 0.10 0.3 0.1 1.162 2 0.90 A1B2C2 0.10 0.6 0.2 1.162 1 2.20 A1B3C3 0.10 0.9 0.3 1.166 8 3.60 A2B1C2 0.15 0.3 0.2 9.450 7 3.62 A2B2C3 0.15 0.6 0.3 7.299 5 3.38 A2B3C1 0.15 0.9 0.1 2.945 2 2.07 A3B1C3 0.20 0.3 0.3 21.563 4 5.84 A3B2C1 0.20 0.6 0.1 10.426 9 1.68 A3B3C2 0.20 0.9 0.2 12.048 1 3.95 Table 2. Orthogonal experiment table

-

根据UDF函数设定,当撞针速度为0.1、0.3、0.5、0.7、0.9 m·s−1时撞针达到最大行程时间(即撞针与阀座撞击时间点)分别为2.296、0.765、0.458、0.327、0.254 ms。根据仿真试验,因阀座间隙液滴参数的影响较小,故未列出其对液滴参数的影响曲线。

-

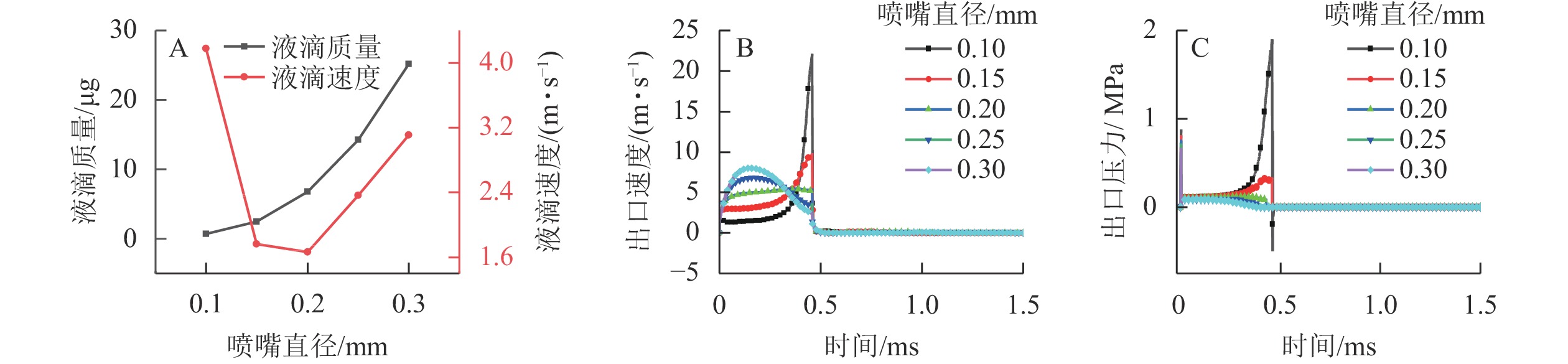

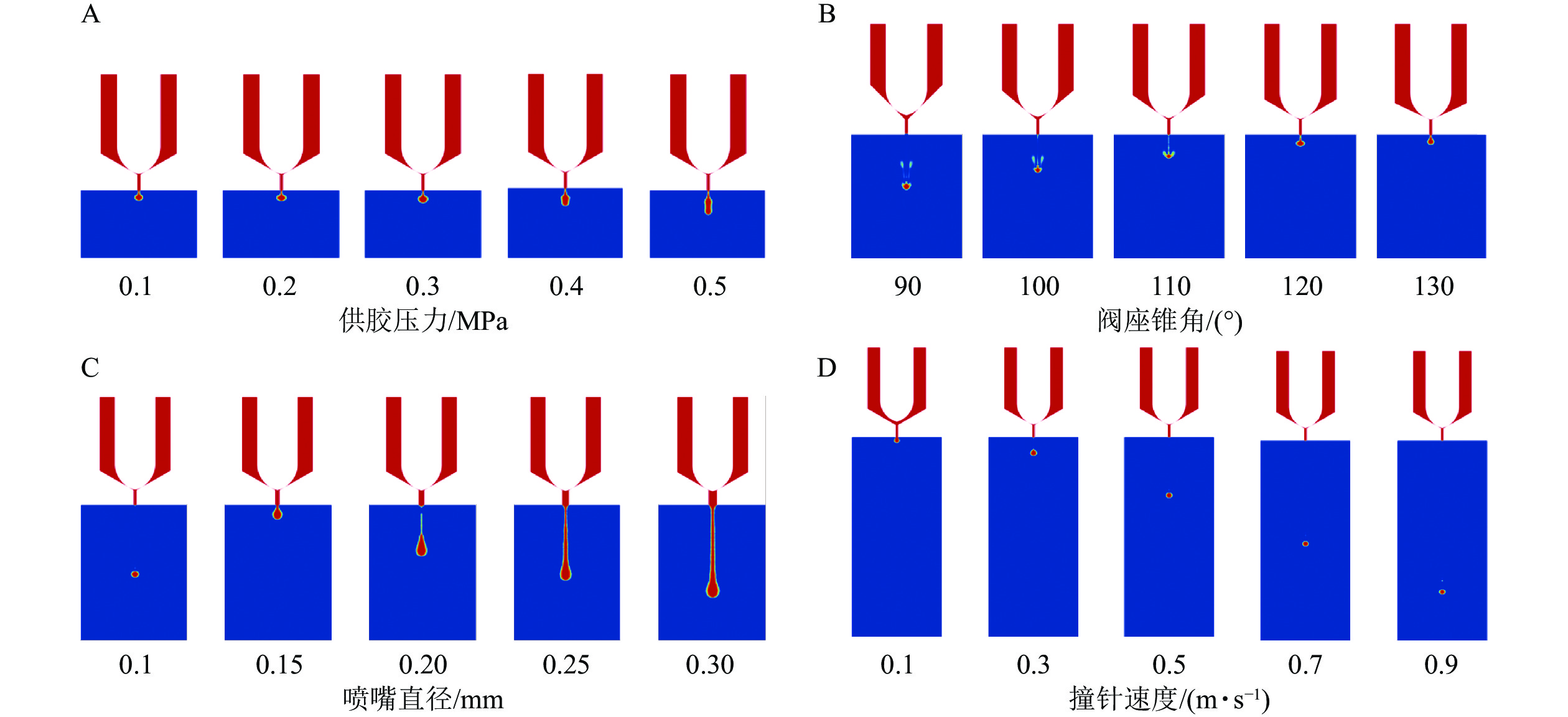

由图4可知:液滴质量的变化率和终值均与喷嘴直径呈正相关。在喷嘴直径小于0.20 mm时,UV胶以液滴形式生成,喷嘴直径与液滴速度呈负相关,当喷嘴直径大于0.20 mm时,UV胶以液柱的形式喷射,出口速度和出口压力的峰值提前。随着喷嘴半径的升高,主液滴断裂时间延后,破碎液滴产生更高的相对初速度,因导致液滴速度呈先升高后降低的变化趋势。

-

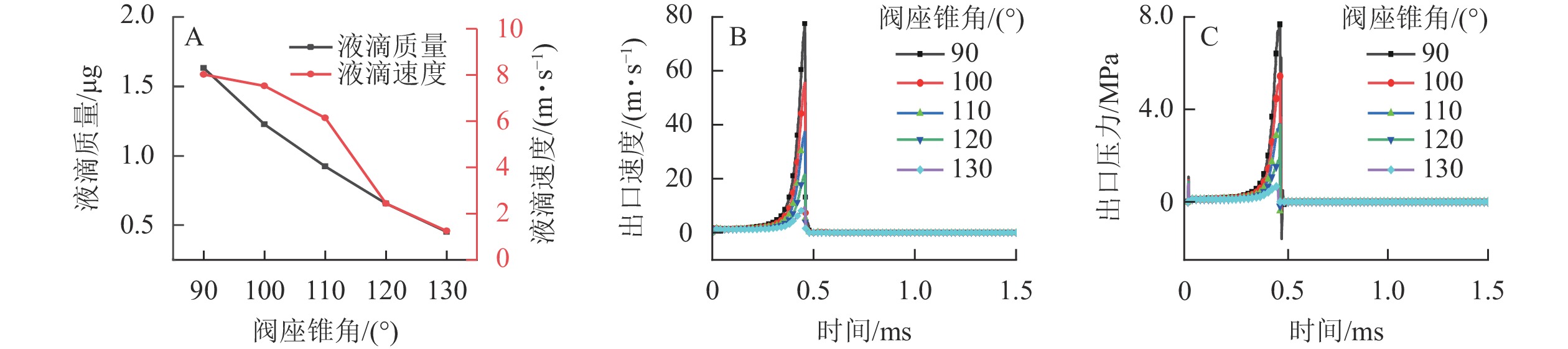

图5显示:出口速度和出口压力的峰值大小与液滴阀座锥角呈正相关。UV胶速度和压力在撞针与阀座接触时产生剧烈变化。在下降阶段,阀座锥角对微滴喷射过程影响较小,随着撞针接近阀座,液滴质量急剧变化,且数值大小呈与阀座锥角呈负相关。较小的阀座锥角具有更大的纵向速度分量,可以在撞击过程产生更大的液滴驱动力,从而获得更高的液滴质量和速度。

-

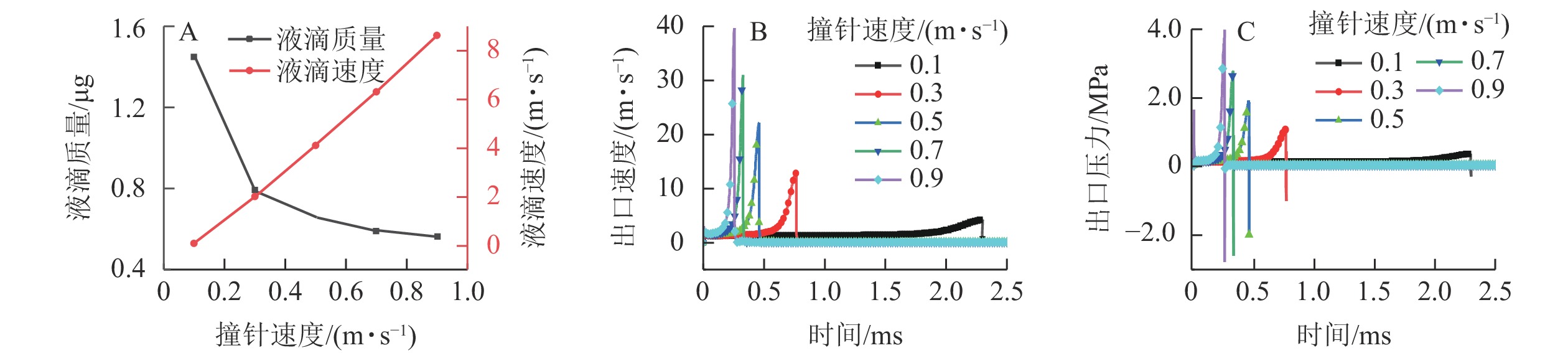

图6显示:速度和压力的峰值与撞针速度呈正相关。液滴质量与撞针速度呈负相关,主液滴速度与撞针速度呈正相关。撞针速度与UV胶流体剪切速率呈正相关,根据UV胶流变特性,UV胶流体黏度大幅减小,导致出口速度极值和质量流率随撞针速度升高。随着剪切速率升高,黏度变化范围减小,液滴出口速度和质量流率随撞针速度增高变化不再显著,且由于撞针运动时间的差异(T0.1=9T0.9),在撞针速度较低时,时间成为影响液滴质量的主要因素,在撞针速度为0.1 m·s−1时,得到较大的液滴质量。

-

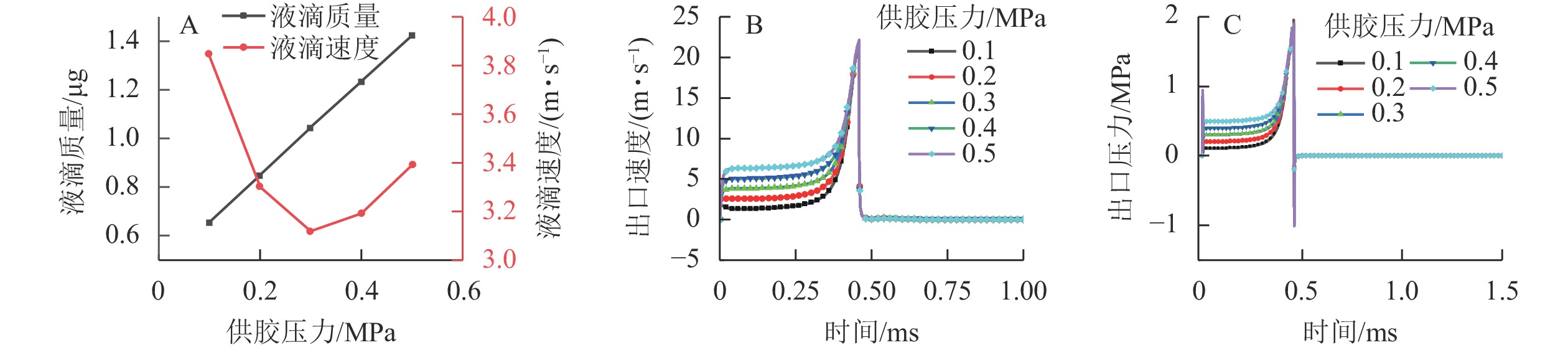

图7A显示:供胶压力与液滴质量呈正相关,主液滴速度则随着供胶压力升高呈现先降低后升高的趋势。由图7B和C可得,供胶压力的主要作用阶段为下降阶段。随着供胶压力增高,下降阶段自喷嘴流出的液滴质量增加。关阀阶段,撞针惯性力成为液滴断裂和喷射的主要驱动力。当供胶压力较高时,在喷嘴处形成的液滴体积增加,相较于低供胶气压组,液滴断裂时间延后,导致主液滴速度产生非规律性变化。

Figure 7. Droplet mass, droplet velocity and outlet pressure change line chart under different glue supply pressure

由图8可得:阀体锥角较小时,液滴下落过程会产生破碎,不适合UV胶材料的微滴喷射。较小的撞针速度无法驱动UV胶液柱断裂形成稳定液滴,随着撞针速度增加,UV胶黏度减小,流动性增强,因此获得较高的液滴速度。当供胶压力和喷嘴直径过高时,过量液滴在关阀阶段前自喷嘴出口流出,使液滴获得较大的成形体积。根据单因素结论和仿真相图分析,能够实现单液滴喷射的参数范围为:撞针速度0.3~0.9 m·s−1,喷嘴直径0.10~0.20 mm,供胶压力0.1~0.3 MPa,阀座锥角120°~130°。因阀座锥角加工困难,且在范围内液滴质量和主液滴速度变化极小,以最小液滴质量为原则,确定阀座锥角为130°。选取撞针速度、喷嘴直径和供胶压力作为自变量进行正交试验。

-

如表3所示:以液滴质量为评测标准,3因素的排序为A>B>C;以主液滴速度为评价标准,3因素的排序为C>A>B。液滴质量的最优标准为A1B3C1,液滴速度的最优标准为A1B2C1。考虑在微滴喷射过程中,液滴质量为主要结果参数,因此按照一定的系数比对极差结果进行折算,得到液滴的最优参数组为A1B3C1。即撞针直径为0.10 mm,撞针速度为0.9 m·s−1,供胶压力为0.1 MPa。

项目 液滴质量 项目 主液滴速度 A B C A B C K1 1.164 10.725 4.845 K1 2.233 3.420 1.550 K2 6.565 6.296 7.554 K2 3.023 2.420 3.257 K3 14.679 5.387 10.010 K3 3.790 3.207 4.240 R 13.516 5.339 5.165 R 1.557 1.000 2.690 Table 3. Orthogonal experiment range table

-

如表4所示:建立了喷射参数关于液滴质量和液滴速度的一次线性回归模型,液滴速度=3.016−0.782A1+0.008A2+0.774A3+0.404B1−0.596B2+0.190B3−1.466C1+0.241C2+1.224C3。液滴质量=7.469−6.306A1+0.904A2+7.210A3+3.256B1−1.173B2−2.083B3−2.625C1+0.084C2+2.540C3。对于液滴质量,各喷头参数的F由大到小分别为A、B、C,可以验证极差的结论,且喷嘴直径是影响液滴质量的显著因素(P<0.05)。撞针速度和供胶压力对微滴喷射参数影响较小。对于液滴速度,各喷头参数的F由大到小分别为C、A、B,供胶压力是影响液滴速度的显著因素(P<0.05)。因此在能完成喷射的前提下,减少喷嘴直径和供胶压力,可以得到更小的液滴质量和速度。

方差来源 液滴质量 液滴速度 df SS MS F P df SS MS F P A 2 277.694 138.847 51.72 0.019 2 3.6351 1.8175 6.75 0.129 B 2 48.948 24.474 9.12 0.099 2 1.6644 0.8322 3.09 0.245 C 2 40.050 20.025 7.46 0.118 2 11.1158 5.5579 20.63 0.046 误差 2 5.369 2.685 2 0.5388 0.2694 合计 8 372.061 8 16.954 0 R2=98.56% $ {R}_{\mathrm{a}\mathrm{d}\mathrm{j}}^{2}=98.56\% $ R2=96.82% $ {R}_{\mathrm{a}\mathrm{d}\mathrm{j}}^{2}=87.29\% $ 说明:df. 自由度;SS. 离差平方和;MS. 均方值。 Table 4. Orthogonal experiment variance table

根据以上分析,获得最优的喷射参数:喷嘴直径为0.10 mm,撞针速度为0.9 m·s−1,供胶压力为0.1 MPa、阀座锥角为130°。经过仿真结果分析,得到液滴质量为0.437 μg,液滴速度为0.96 m·s−1。对比最小数据,液滴速度增加了6%,但是液滴质量缩小62%。综合速度和质量指标,可得到A1B3C1为最优参数组合。

-

正交试验得到了液滴速度和液滴质量的一次回归模型,验证了喷嘴直径是影响液滴质量的显著因素,供胶压力是影响液滴速度的显著因素,根据极差和方差分析,得到了最优的喷射参数:喷嘴直径为0.10 mm,撞针速度为0.9 m·s−1,供胶压力为0.1 MPa,阀座锥角为130°。

-

木塑复合材料 3DP 设备利用撞针式阀体驱动UV胶喷射到塑粉床,将UV胶这种黏结剂喷射与紫外光固化成型结合后,可以大大提高设备打印成型效率。木塑复合材料3DP是一种节能环保的成型技术,在木塑复合材料增材制造方面有很大的应用前景 [4, 16]。本研究针对目前设备存在的喷射稳定度低、喷胶量不易控制等问题,研究了撞针式阀体结构和工艺参数对液滴形成过程及液滴质量的影响,阐释了喷嘴直径、阀体锥角、供胶压力和撞针速度等参数对液滴成形参数的作用机制[17]。仿真试验中选择喷嘴直径0.10 mm、撞针速度0.9 m·s−1、供胶压力0.1 MPa的打印组合,得到0.437 μg液滴质量。相较于喷嘴直径为0.15与0.20 mm试验组,液滴质量得到明显改善。在实际试验中,换用0.10 mm喷嘴直径得到的液滴质量明显降低,且需要保持一定的撞针速度和供胶压力以实现喷射。在打印过程中喷嘴直径减小将增大喷射过程的黏滞力,形成较小的喷胶量,且需要较大的惯性力和供胶压力实现喷射过程,这与仿真结论一致。仿真试验表明对液滴质量影响因素的排序为喷嘴直径>撞针速度>供胶压力。实际过程中对于液滴质量的影响因素分别为喷嘴直径>供胶压力>撞针速度。可能因为当供胶压力过大时,开阀阶段残余的液滴质量、气道的内部结构均对仿真结果产生了影响,这是仿真模型中未考虑的部分。未来优化仿真过程的结构参数和初始条件,建立包含微滴喷射连续过程的流体体积函数有限元模型,以期实现在更加复杂的工况下分析应用,获得更可靠的研究结论。

本研究得到喷嘴直径是影响液滴质量的显著因素,供胶压力是影响液滴速度的显著因素。获得最优喷射参数组合:喷嘴直径为0.10 mm,撞针速度为0.9 m·s−1,供胶压力为0.1 MPa,阀座锥角为130°。本研究设计的木塑复合材料3DP微滴喷射流体体积函数模型可以实现对UV胶液滴参数的预测,实现对撞针运动过程中阀体参数对速度、体积和压力影响过程的分析,优化了木塑复合材料3DP的打印参数,为木塑复合材料3DP成型参数的研究提供数据基础。

Simulation of micro-droplet injection process and key parameters based on 3DP equipment of wood-plastic composites

doi: 10.11833/j.issn.2095-0756.20230511

- Received Date: 2023-10-18

- Accepted Date: 2023-12-06

- Rev Recd Date: 2023-12-04

- Available Online: 2024-05-22

- Publish Date: 2024-05-22

-

Key words:

- wood-plastic composite /

- three-dimensional printing and adhesive /

- needle-type jet valve /

- UV adhesive /

- injection parameters

Abstract:

| Citation: | LIU Zixin, WANG Qi, YAN Chenglin, et al. Simulation of micro-droplet injection process and key parameters based on 3DP equipment of wood-plastic composites[J]. Journal of Zhejiang A&F University, 2024, 41(3): 651-658. DOI: 10.11833/j.issn.2095-0756.20230511 |

DownLoad:

DownLoad: