-

建立木材切削力模型主要考虑影响切削力的各因素与切削力之间的关系。影响切削力的因素较多[1],EYMA等[2]在考虑了力学(木材硬度、断裂韧性、顺剪强度、顺压强度)和物理(木材密度、收缩性)参数影响的基础上,建立了常见的13种木材纵向铣削模型,发现切削力与木材密度、顺剪强度、顺压强度、断裂韧性等物理力学性质有良好的相关性。MARCHAL等[3]发现刀具材料的选择、刀具寿命、切削表面质量、切屑形成、刀具参数和切削条件等,均与切削力密切相关。CRISTÓVÃO等[4]利用D最优设计方法建立了2种热带难加工木材的切削力模型,着重分析木材含水率、锯切方向、刀具前角以及磨损量等参数的影响。管宁等[5-6]分别采用拉丁方正交试验设计和D最优设计对切削力与切削厚度、刀具角度、刀具材料及刀具磨损等因素之间的关系进行了研究。这些研究建立的切削力模型较好地解释了刀具主刃宽度或刀具前、楔角对切削力的影响,却忽视了侧刃的作用。木材锯切为闭式切削,木材切削时侧刃作用不可忽视;不同锯料角锯齿对切削力的影响有一定差异,因此,需考虑侧刃参数对切削力的影响。响应面优化法是一种对实验条件寻优的建模方法,适宜解决线性或非线性数据处理的相关问题[7];其中的中心组合设计方法(box-behnken design, BBD)采用多元方程拟合因素和响应值之间的函数关系,是一种基于三水平的一阶或多阶试验设计建模方法,具有试验次数少,结果准确性高等优点[8-9]。本研究采用响应面分析法,分析锯料角、切削厚度、刀具前角和含水率等因素对切削力的综合影响,建立包括锯料角在内的多元回归切削力数学模型,旨在进一步完善木材锯切理论,指导木工刀具生产。

HTML

-

木材试样选取水曲柳Fraxinus mandshurica,初始含水率为12%,气干密度为0.65 g·cm-3;樟子松Pinus sylvestris,初始含水率为14%,气干密度为0.48 g·cm-3。取待测木材的径切板制成70 mm × 25 mm × 50 mm(长×宽×高)规格试件,调节含水率;为保证含水率的一致性,将2种木材试材进行常温浸泡,当含水率大于80%以后,将木材分为3组·种-1,分别干燥,将其调节到3个不同等级含水率分别为(19±1)%,(12±1)%和(5±1)%。

-

刀片采用硬质合金材料,锯片刀头材料牌号为YG6X。锯齿由蓝帜(南京)工具有限公司加工制造,锯齿结构参数如图 1所示,锯身基体材料为金属锰,切削刃宽度为2.6 mm,锯身厚度为1.8 mm,后角为15.0°,切向侧后角λ′为3.0°, 锯料量S′为0.4 mm。

-

切削实验台由数控加工中心(NC-1325IP,中国台湾恩德科技有限公司)改装。加工工件固定后用锯齿单齿进行切削;测力仪(型号9257A,瑞士KISTLER公司)受力产生电荷,经电荷放大器(型号5806,瑞士KISTLER公司)放大并转为电压信号,由信号分析仪(型号RA2300,日本NEC公司)记录并保存到计算机上进行分析。设定切削速度为15.00 m·min-1,切削方向为弦切面纵向切削。将锯齿单齿固定在加工中心主轴安装臂的支架上,通过主轴Z方向运动,实现不同切削厚度,采样频率为1.0 × 104 Hz。测量前先标定测力传感器所产生电压信号值和力值之间的关系。图 2A为使用奇石乐传感器测定切削力电信号变化情况;使用Origin 9.0软件对保留的木材切削阶段的波峰值进行多项式拟合,选取20个拟合点进行拟合,得到图 2B。设定拟合置信度≥95%,将各拟合点标定结果进行力值与电信号值之间的转换,以平均值作为试验数据。设置3次·重复-1并取平均值。

使用Design Expert软件(版本8.0.5b,生产商Stat-Ease,Inc.),采用四因素三水平(表 1)的中心组合设计方法(BBD),以锯料角(λ),切削厚度(h),含水率(CM),前角(γ)的值为自变量,以切削力(F)为因变量,研究切削力的影响因素并建立切削力模型。在中心点共有29次试验,进行5次零点重复试验(切削条件为锯料角1.5°,切削厚度0.12 mm,木材含水率12%,切削速度10.00 m·min-1),用来估算试验误差。

因素水平 试验因素 λ/(°) h/mm CM /% γ/(°) 1 0 0.08 5 10 0 1.5 0.12 12 20 -1 3.0 0.16 19 30 Table 1. Factors and levels with response surface test

1.1. 工件材料及刀具

1.1.1. 材料

1.1.2. 刀具材料与参数

1.2. 试验方法

-

对试验数据进行多项式拟合回归,初步得到切削樟子松和水曲柳时的回归方程:

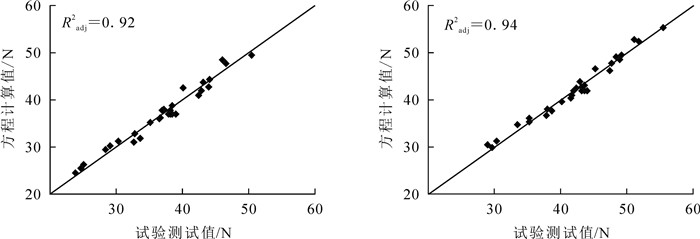

对回归模型的方差分析可知:2种木材切削时各因素的交互项和二次项均没有显著性差异。由表 2可知回归模型P值均小于0.000 1,达到极显著水平,说明所得回归方程能够正确反映切削力与锯料角、切削厚度、含水率以及前角之间的关系。响应值的变异系数(VC)值分别为3.52%和2.92%,均处于较低水平,说明试验操作是可信的。通过对回归方程模型因变量的方差分析可知:模型中的锯料角、切削厚度、含水率以及前角差异均极显著,说明各变量对切削力均有影响。由F值大小可知:各因素对切削力的影响程度为切削厚度>前角>含水率>锯料角。模型(1)和模型(2)的调整确定系数分别为0.92和0.94,说明模型(2)的自变量与响应值之间的线性关系显著;而失拟项检验P值分别是0.124 6和0.516 9,均大于0.05,没有显著性差异,说明回归方程试验的拟合度较高,与实际的试验拟合度也比较高,可以用来计算切削樟子松和水曲柳时切削力的理论预测(图 3)。

树种 变异来源 模型 λ/(°) h/mm CM /% γ/(°) 残差 失拟项 纯误差 总和 R2 Radj2 樟子松 平方和 1 230.43 32.69 987.56 69.86 140.31 40.75 7.06 0.83 1 271.17 0.967 9 0.92 自由度 4 1 1 1 1 24 10 4 28 均方 307.61 32.69 987.56 69.86 140.31 1.7 0.71 0.21 F 181.19 19.26 581.69 41.15 82.65 3.4 P ** ** ** ** ** 0.1246 VC/% 3.52 水曲柳 平方和 1 218.37 31.16 974.36 73.51 139.35 6.23 6.23 2.33 1 254.4 0.971 3 0.94 自由度 4 1 1 1 1 14 10 4 28 均方 304.59 31.16 974.36 73.51 139.35 0.62 0.62 0.58 F 202.94 20.76 649.18 48.98 92.84 1.07 P ** ** ** ** ** 0.516 9 VC/% 2.92 说明:R2为模型确定系数,Radj2为模型调整确定系数;**表示差异极显著(P<0.01),*表示差异显著(P<0.05) Table 2. Analysis of variance for quadric regression model

-

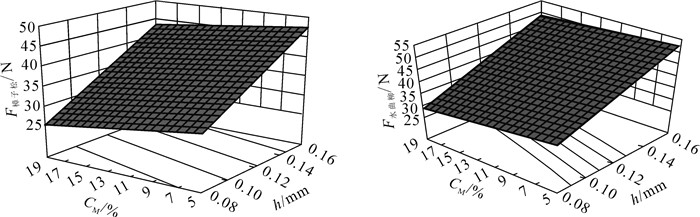

利用Design Expert软件对回归结果做响应面和等高线,得到切削2种木材时,锯料角、切削厚度、含水率和刀具前角等因素对切削力影响的结果。刀具前角对木材切削中产生的切削力有显著影响(图 4),随着刀具前角的增加,切削力降低。这与KIVIMAA[10]和FRANZ[11]的研究结果一致。切削水曲柳时前角对切削力的影响要比切削樟子松时大;随着锯料角的增加,切削力缓慢降低。原因是随着锯料角增大,侧刃与木材的接触面积减小,会在已完成的加工表面形成回弹区,减小对侧刃和刀具侧面的挤压,而该挤压作用会产生与运动方向相反的摩擦力;锯料角增大时,摩擦力减小,使得刀具在运动方向上产生的切削力降低。设计刀具角度的主要目的之一是减小切削时产生的切削力从而降低切削能耗。本研究发现:当刀具前角为30.0°,锯料角为3.0°时,产生的切削力最小(图 4)。但是,前角增大会使刀具的强度和断裂韧性降低从而影响刀具寿命,而锯料角的增大也会影响表面质量。

对木材含水率和切削厚度与切削力的关系分析(图 5)可知:木材含水率增加时,切削力缓慢降低。原因可能是木材含水率增加会降低木材强度;有研究称[12],当木材含水率在纤维饱和度以下时,含水率每增加1%,其抗拉强度降低约3%,木材容易被破坏。切削厚度对切削力的影响极为显著,切削厚度增加,刀具抵抗切屑变形的阻力越大,其切削力相应增大。小厚度切削可以减小切削力,但会增加切削工作量,影响切削效率。

2.1. 模型的建立与分析

2.2. 响应面结果分析

-

采用响应面法建立的木材切削力多元回归数学模型,可较为有效地反映切削力与锯料角(λ),切削厚度(h),木材含水率(CM)以及前角(γ)之间的关系,具有一定的可靠性和准确性。木材锯切为闭式切削,在闭式切削过程中,锯齿的锯料角对切削力有一定影响,且随着锯料角的增加,产生的切削力缓慢降低。对樟子松和水曲柳2种木材而言,切削厚度对切削力影响显著,其次是刀具前角,木材含水率和锯料角对切削力的影响则较小。

DownLoad:

DownLoad: