-

中国是畜禽养殖大国,全国产生畜禽粪污3.8×109 t·a-1,综合利用率不到60%,至少有15.2亿t粪污浪费。据估算,2020年全国畜禽粪便的产生量将达到4.244×109 t,畜禽粪便引发的环境问题日益严重。日前,畜禽粪便主要靠耕地消纳,但施用太多会导致耕地负荷粪便过载,造成土壤污染和作物减产。欧盟农业政策规定,粪肥施氮量的限量标准为170 kg·hm-2·a-1。朱兆良[1]提出:中国耕地的粪便施氮量应控制在150~180 kg·hm-2·a-1。杨飞等[2]研究表明:2009年,中国平均单位耕地面积的畜禽粪便氮负荷达138.13 kg·hm-2,部分省份已达202.98 kg·hm-2。由此可知,部分地区畜禽粪便产量过大,已超过耕地的承载负荷。中国畜禽粪便中猪粪所占比例最大,达畜禽粪便总量的36%[3]。因此,猪粪无法得到有效处理和利用会严重影响生态环境,制约中国经济发展。水热炭化技术以固体产物焦炭为目标产物,将含水率较高的生物质或者将水与干生物质按一定的比例完全混合放入反应器中,在较低的温度,一定的反应时间和压力下进行的水热反应,是一种简单、高效、绿色的生物质废弃物的热处理技术。水热炭化技术处理废弃物生物质的研究已经取得了一定的进展[4-7]。PARSHETTI等[8]采用水热炭化的方式将厨余垃圾制备成吸附性炭材料;赵丹等[9]采用水热炭化技术将剩余污泥制作污泥炭。还有些研究人员开展了养殖废弃物水热炭化的研究[10-12],但尚未有猪粪水热炭主要营养成分方面的研究。本研究在较低的炭化温度下,将猪粪转化为水热炭,分析了其主要营养成分及其影响,为猪粪做有机碳肥的潜在利用提供理论依据。

-

试验中使用的猪粪来自杭州市某养殖场,取自该场沼气池入口处的猪废弃物储存池。将取回的猪粪在干燥箱中摊薄,100 ℃烘干,再粉碎,粉末包装封存置于阴凉处作为备用原料。该材料的主要营养成分中有机碳质量分数为284.0 g·kg-1,总氮为35.5 g·kg-1,磷为19.2 g·kg-1,钾为14.4 g·kg-1。

-

原料的水热炭化试验按照以下程序进行:将一定量上述试验材料置于100 mL聚四氟乙烯材质的衬里容器内,加蒸馏水使原材料的含水率分别为70%,75%和80%,搅拌均匀,再将聚四氟乙烯衬里容器放入不锈钢反应器内,密封反应器,后置于油浴中。油浴锅以大约4 ℃·min-1的加热速率将油浴加热到反应所需的处理温度(160,180,200,220和240 ℃),然后保持该温度至所需的停留时间(1,5,8 h)。炭化反应结束,切断加热电源,将反应器取出浸泡在冷水浴,反应器迅速冷却到室温。冷却至室温后开启反应器,取出反应器内物料置于真空过滤器中,将物料的固体和液体产物分离,再将固体产物置于100 ℃的烘箱中干燥,即为水热炭,称量并存放在一个密封的容器中进行进一步的分析。液体的副产物被存储在封闭的容器中,置于4 ℃的冰箱中供进一步分析使用。

-

有机碳、氮、磷和钾是植物需要的主要营养成分。参照有机肥的分析测试方法进行[13]。具体方法为:全氮采用凯氏消煮康维明扩散法,磷采用凯氏消煮钒黄比色法,钾采用凯氏消煮火焰测定法,有机碳采用重铬酸钾水浴法。

-

总氮的回收率由下式计算:总氮回收率(%)=水热炭产率(%)×水热炭总氮/原料中的总氮,磷、钾和有机碳的回收率计算方法相同。数据采用均值±标准差表示。

-

分别开展了160,180,200,220和240 ℃炭化温度,1,5和8 h等3种炭化时间和70%,75%和80%等3种原料含水率的猪粪水热炭化试验。

表 1中所列的炭化条件下,猪粪水热炭得率为44%~74%。含水率和炭化时间一定时,炭化温度升高,固体产物收集率下降;炭化时间有着相同的影响,但炭得率的变化率比温度的影响要小;当炭化温度和炭化时间相同,随含水率的增大,固体收集率也下降。说明温度升高、炭化时间增长和含水率增大均促进了原料的水热炭化反应,加速了固体原料的分解。GHANIM等[12]报道的家禽废弃物水热炭化的研究结果与本研究的相一致。他们认为是由于高温形成了更多的水热炭化液和气体副产物,主要与纤维素和半纤维素成分的分解相关。文献[10]研究了猪粪的热解炭化,在200~700 ℃,猪粪炭得率为92.7%~59.2%,相同温度下,猪粪热解炭得率高于水热炭的得率。

表 1 猪粪水热炭得率(干基)

Table 1. Yield of hydrochar of pig manure

t/h 含水率/% 不同炭化温度猪粪水热炭得率/% 160 180 200 220 240 ℃ 70 74.07 ± 3.22 72.24 ± 2.66 64.21 ± 2.39 58.98 ± 1.34 54.00 ± 1.16 1 75 69.45 ± 3.87 66.63 ± 3.40 60.15 ± 2.13 57.99 ± 2.43 47.53 ± 1.47 80 66.04 ± 3.60 65.24 ± 2.23 56.82 ± 3.05 53.96 ± 1.58 45.73 ± 1.09 70 68.99 ± 2.05 62.59 ± 1.60 61.13 ± 1.51 55.59 ± 0.95 51.87 ± 0.52 5 75 64.71 ± 2.00 61.48 ± 1.80 56.03 ± 1.65 51.85 ± 1.68 46.63 ± 1.30 80 60.24 ± 2.58 60.79 ± 1.50 57.14 ± 1.92 45.58 ± 1.71 46.24 ± 0.87 70 67.97 ± 1.79 62.00 ± 0.93 60.46 ± 0.61 53.00 ± 0.79 49.97 ± 0.32 8 75 64.13 ± 1.98 59.61 ± 0.91 59.62 ± 0.52 50.42 ± 0.71 48.00 ± 0.87 80 61.97 ± 1.07 57.81 ± 1.36 56.00 ± 1.32 46.78 ± 0.86 44.26 ± 0.96 -

按照中华人民共和国农业行业标准NY 525-2012《有机肥料》有关主要营养成分的规定,对固体产物的常规营养成分进行了分析测定,包括总氮、总磷、总钾和有机质。该标准要求的数据中有机质质量分数(以干基计)大于等于450.0 g·kg-1,而总养分(总氮、五氧化二磷、氧化钾)质量分数(以干基计)大于等于55.0 g·kg-1。

-

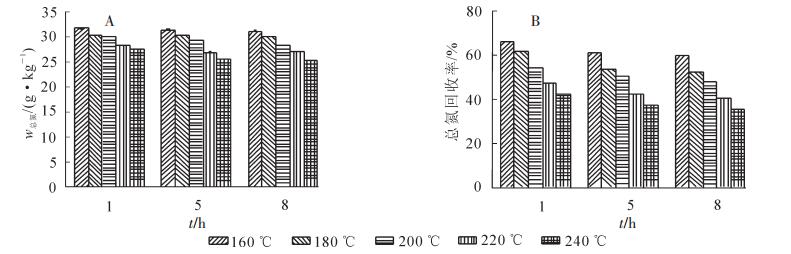

含水率为70%的猪粪,在不同温度条件下得到的水热炭产物中总氮质量分数为25.2~31.8 g·kg-1(图 1A),均低于原料的35.5 g·kg-1。3种炭化时间下,随着炭化温度的上升,水热炭中总氮质量分数均逐渐降低;炭化时间增加,水热炭中总氮质量分数稍微下降,变化较小。说明猪粪随炭化温度和炭化时间的增加逐渐发生水热降解反应,固体剩余物质量不断降低,同时固体中的氮损失逐渐增大。可推测猪粪水热炭化反应伴随着脱氮反应进行,这是由于猪粪中含氮有机大分子的分解脱除了氮元素的原因。其他研究亦表明:畜禽粪便的热解和堆肥都有同样的结果[14-15]。总氮回收率范围为35%~66%,炭化温度和炭化时间对氮回收率的影响与对全氮的影响类似。炭化温度升高,总氮的回收率下降;炭化时间增加,总氮的回收率也略有下降(图 1B)。可见,随着炭化温度和时间的增加,炭得率和总氮质量分数均下降,导致总氮回收率更快降低,所以猪粪低温炭化可以预防氮素的损失。2种炭化温度下,原料不同含水率对猪粪水热炭中总氮质量分数的影响一致。含水率为70%时,猪粪水热炭总氮质量分数最高;含水率增大,猪粪水热炭中总氮质量分数下降。图 2A和图 2B的对比可见,160 ℃炭化温度时,原料含水率对水热炭中的总氮质量分数的影响更大;炭化时间为8 h时,含水率对水热炭中总氮质量分数的影响最大。

-

水热炭中磷质量分数为21.5~30.6 g·kg-1,均高于原料的1.92%;随炭化温度升高,水热炭中磷质量分数逐渐增大;炭化时间增长,水热炭中磷质量分数稍有增加(图 3A)。说明猪粪炭化反应过程中磷元素非常稳定,难以脱除。随着水热炭化反应的进行,固体剩余物质量逐渐减少,则固体中磷被逐渐浓缩,质量分数逐渐增大。DAI等[16]的研究结果也显示:牛粪水热炭化使固体中磷灰石的含量增加了85%以上,因此水热炭化是一种有效的畜禽粪便磷固定化的处理方法。水热炭中磷的回收率较稳定,为33.95%~36.16%,炭化温度和炭化时间对磷的回收率影响均较小,并且磷的回收率显著大于总氮的回收率(图 3)。说明炭化温度和时间的增加有利于提高水热炭中总磷元素,但对其回收率几乎不产生影响。图 4显示:在2种炭化温度下原料的含水率对水热碳中磷质量分数和回收率影响均较小,并不随着原料含水率的变化出现规律性改变。相同含水率下,水热炭中磷质量分数均随炭化时间增加而增大,与总氮的变化相反。

-

在不同的炭化温度和时间下,猪粪水热炭中钾质量分数为3.4~12.5 g·kg-1,回收率为16.63%~52.67%(图 5)。炭化温度对水热炭中钾质量分数影响较大。随炭化温度增加,钾质量分数和回收率迅速降低。如在160 ℃时,水热炭中钾质量分数为10.9~12.5 g·kg-1,回收率为42.30%~52.70%。240 ℃炭化时,水热炭中钾质量分数降低到3.4~4.8 g·kg-1,回收率降到16.60%~23.10%(图 5)。炭化时间增加,钾质量分数也出现降低趋势。说明钾在水热炭中不稳定,随水热炭化的进行不断地从固体脱离进入液相。文献[14]研究了猪粪堆肥,最终有机肥中钾元素含量略高于猪粪原料中的,而文献[18]中猪粪热解炭中氧化钾(K2O)的质量分数为14.0~24.7 g·kg-1,远高于猪粪原料中的11.0 g·kg-1。由此可见:水热炭化处理方式易导致钾元素的流失。图 6可见:原料含水率越高钾质量分数越低,如原料含水率从70%增加到80%时,160 ℃下炭化的水热炭中的钾质量分数从9.2 g·kg-1降到5.2 g·kg-1。220 ℃下炭化的水热炭从7.4 g·kg-1降到5.4 g·kg-1,比较2种炭化温度,低炭化温度下,原料含水率对猪粪水热炭中钾质量分数的影响大。2种炭化温度下,猪粪的炭化时间越长钾质量分数均越低。因此,原料含水率和炭化时间的增加均增大了水热炭中钾元素的损失。

-

猪粪水热炭中有机碳质量分数较高,为480.0~570.0 g·kg-1满足NY 525-2012中的相关要求。水热炭中有机碳质量分数和回收率均随炭化温度和时间的增大而减小(图 7)。炭化条件变化时,水热炭中有机碳回收率的变化更大,如炭化时间为1 h,炭化温度由160 ℃升高到240 ℃时,有机碳的回收率从49.61%降到29.07%,而有机碳质量分数仅降低了6.47%。与总氮类似,由于猪粪中有机碳的不断分解,水热炭中有机碳质量分数也是随热解温度的降低而减少。由图 8可见:原料含水率对水热炭中有机碳质量分数影响较小,随原料含水率增加有机碳质量分数略有降低。与总氮类似,2种炭化温度下,原料含水率对猪粪水热炭中有机碳的影响趋势一致,但当炭化温度为160 ℃时,原料含水率对有机碳质量分数的影响更大。总体而言,原料含水率对猪粪水热炭中有机碳质量分数影响较小。

-

猪粪水热炭中的主要营养成分质量分数较高,其中总氮质量分数为25.2~31.8 g·kg-1,总氮回收率为35.00%~66.00%;磷质量分数为21.5~30.6 g·kg-1,磷的回收率较稳定,为33.95%~36.16%;钾质量分数为3.4~12.5 g·kg-1,回收率为16.63%~52.67%;有机碳质量分数为232.0~328.0 g·kg-1,有机碳的回收率为23.72%~49.62%。猪粪水热炭中的有机碳、氮和钾质量分数和回收率均随炭化温度增高而减小,而磷质量分数的变化相反,表现为比较稳定。炭化时间和原料含水率对水热炭中主要营养成分的影响与炭化温度的影响类似,但影响较小。总体而言,水热炭化法处理猪粪有利于磷元素的固定,但造成了钾元素的损失。根据炭化条件对水热炭主要营养成分的影响分析可知,较低的炭化温度有利于营养物质的保持。

Carbonization with main nutrients in pig manure hydrochar

-

摘要: 以猪粪为原料,采用水热炭化法将猪粪转化为水热炭。考察了炭化温度(160,180,200,220和240 ℃),炭化时间(1,5,8 h)和原料含水率(70%,75%,80%)等条件对水热炭中主要营养成分及其回收率的影响。结果表明:猪粪水热炭中营养成分质量分数较高,其中有机碳质量分数为232.0~328.0 g·kg-1,总氮为25.2~31.8 g·kg-1,磷全量为21.5~30.6 g·kg-1,钾全量为3.4~12.5 g·kg-1。当炭化温度从160 ℃升到240 ℃,水热炭中氮和有机碳回收率均降低,其中氮从66.29%降到41.95%,有机碳从49.61%降到29.07%。钾质量分数降低最大,为7.5 g·kg-1;磷质量分数升高了7.7 g·kg-1,但磷回收率几乎不变。炭化时间和原料含水率对水热炭的主要营养成分质量分数的影响较小,影响趋势与炭化温度相似。因此,炭化温度是影响水热炭成分质量分数的主要因素。Abstract: This study used hydrothermal carbonization technology to convert pig manure into hydrochar. The effect of carbonization temperature (160, 180, 200, 220, and 240℃), carbonization time (1, 5, and 8 h), and moisture content of pig manure (70%, 75%, and 80%) on major nutrients, and the recovery rate of hydrochar were determined. Results showed that the nutrient content in hydrochar was rich; the organic carbon (OC) ranged from 232.0-328.0 g·kg-1, total nitrogen (TN) ranged from 25.2-31.8 g·kg-1, phosphorus (P) ranged from 21.5-30.6 g·kg-1, and potassium (K)ranged from 3.4-12.5 g·kg-1. When the carbonization temperature from 160℃ to 240℃, the content and recovery rates of N and OC in hydrochar from 66.29% to 41.95% and 49.61% to 29.07%, respectively; with the decrease in K being 7.5 g·kg-1; whereas, the content of P increased 7.7 g·kg-1 with the recovery rate remaining almost unchanged. Because carbonization time and moisture content of the raw material were similar to that of carbonization temperature and because they had little effect; carbonization temperature was the main factor affecting the content of nutrient components in pig manure.

-

Key words:

- soil science /

- pig manure /

- hydrothermal carbonization /

- carbonization condition /

- nutrient composition

-

表 1 猪粪水热炭得率(干基)

Table 1. Yield of hydrochar of pig manure

t/h 含水率/% 不同炭化温度猪粪水热炭得率/% 160 180 200 220 240 ℃ 70 74.07 ± 3.22 72.24 ± 2.66 64.21 ± 2.39 58.98 ± 1.34 54.00 ± 1.16 1 75 69.45 ± 3.87 66.63 ± 3.40 60.15 ± 2.13 57.99 ± 2.43 47.53 ± 1.47 80 66.04 ± 3.60 65.24 ± 2.23 56.82 ± 3.05 53.96 ± 1.58 45.73 ± 1.09 70 68.99 ± 2.05 62.59 ± 1.60 61.13 ± 1.51 55.59 ± 0.95 51.87 ± 0.52 5 75 64.71 ± 2.00 61.48 ± 1.80 56.03 ± 1.65 51.85 ± 1.68 46.63 ± 1.30 80 60.24 ± 2.58 60.79 ± 1.50 57.14 ± 1.92 45.58 ± 1.71 46.24 ± 0.87 70 67.97 ± 1.79 62.00 ± 0.93 60.46 ± 0.61 53.00 ± 0.79 49.97 ± 0.32 8 75 64.13 ± 1.98 59.61 ± 0.91 59.62 ± 0.52 50.42 ± 0.71 48.00 ± 0.87 80 61.97 ± 1.07 57.81 ± 1.36 56.00 ± 1.32 46.78 ± 0.86 44.26 ± 0.96 -

[1] 朱兆良.农田中氮肥的损失与对策[J].土壤与环境, 2000, 9(1):1-6. ZHU Zhaoliang. Loss of fertilizer N from plant-soil system and the strategies and techniques for its reduciton[J]. Soil Environ Sci, 2000, 9(1):1-6. [2] 杨飞, 杨世琦, 诸云强, 等.中国近30年畜禽养殖量及其耕地氮污染负荷分析[J].农业工程学报, 2013, 29(5):1-11. YANG Fei, YANG Shiqi, ZHU Yunqiang, et al. Analysis on livestock and poultry production and nitrogen pollution load of cultivated land during last 30 years in China[J]. Trans Chin Soc Agric Eng, 2013, 29(5):1-11. [3] 黎运红. 畜禽粪便资源化利用潜力研究[D]. 武汉: 华中农业大学, 2015. LI Yunhong. Study on Resource Utilization Potential of Livestock and Poultry Manure[D]. Wuhan: Huazhong Agricultural University, 2015. [4] DAI Lichun, WU Bo, TAN Furong, et al. Engineered hydrochar composites for phosphorus removal/recovery:lanthanum doped hydrochar prepared by hydrothermal carbonization of lanthanum pretreated rice straw[J]. Bioresour Technol, 2014, 161(3):327-332. [5] NONAKA H, FUNAOKA M. Decomposition characteristics of softwood lignophenol under hydrothermal conditions[J]. Biom Bioen, 2011, 35(4):1607-1611. [6] REZA M T, ROTTLER E, HERKLOTZ L, et al. Hydrothermal carbonization (HTC) of wheat straw:influence of feedwater pH prepared by acetic acid and potassium hydroxide[J]. Bioresour Technol, 2015, 182:336-344. [7] ZHANG Jinhong, LIN Qimei, ZHAO Xiaorong. The hydrochar characters of municipal sewage sludge under different hydrothermal temperatures and durations[J]. J Integr Agric, 2014, 13(3):471-482. [8] PARSHETTI G K, CHOWDHURY S, BALASUBRAMANIAN R. Hydrothermal conversion of urban food waste to chars for removal of textile dyes from contaminated waters[J]. Bioresour Technol, 2014, 161(11):310-319. [9] 赵丹, 张琳, 郭亮, 等.水热碳化与干法碳化对剩余污泥的处理比较[J].环境科学与技术, 2015, 38(10):78-83. ZHAO Dan, ZHANG Lin, GUO Liang, et al. Comparison of hydrothermal carbonization and dry pyrolysis for domestic wastewater sludge treatment[J]. Environ Sci Technol, 2015, 38(10):78-83. [10] DAI Lichun, TAN Furong, WU Bo, et al. Immobilization of phosphorus in cow manure during hydrothermal carbonization[J]. J Environ Manage, 2015, 157:49-53. [11] EKPO U, ROSS A B, CAMARGO-VALERO M A, et al. Influence of pH on hydrothermal treatment of swine manure:impact on extraction of nitrogen and phosphorus in process water[J]. Bioresour Technol, 2016, 214:637-644. [12] GHANIM B M, PANDEY D S, KWAPINSKI W, et al. Hydrothermal carbonisation of poultry litter:effects of treatment temperature and residence time on yields and chemical properties of hydrochars[J]. Bioresour Technol, 2016, 216:373-380. [13] 中华人民共和国农业部. NY 525-2012有机肥料[S/OL]. (2013-10-20)https://pan.baidu.com/share/link?shareid=1207713276&uk=2315810170. [14] ZHU Fengxiang, YAO Yanlai, WANG Sujuan, et al. Housefly maggot-treated composting as sustainable option for pig manure management[J]. Waste Manage, 2015, 35:62-67. [15] 王煌平, 张青, 李昱, 等.热解温度对畜禽粪便生物炭产率及理化特性的影响[J].农业环境科学学报, 2015, 34(11):2208-2214. WANG Huangping, ZHANG Qing, LI Yu, et al. Effects of pyrolysis temperature on yield and physicochemical characteristics of biochar from animal manures[J]. J Agro-Environ Sci, 2015, 34(11):2208-2214. -

-

链接本文:

https://zlxb.zafu.edu.cn/article/doi/10.11833/j.issn.2095-0756.2018.03.002

下载:

下载: